- ワイヤの溶融速度は、アークから供給される熱と、ワイヤ中を流れる電流による

抵抗発熱(ジュール熱)によって決定される - 前者はほぼ

溶接電流(アーク電流)に比例し、後者は溶接電流の二乗に比例する - 後者にはワイヤの

抵抗(固有抵抗)と径(太さ)及び突き出し長さが影響する - 溶接中に突き出し長さが変わると、マグ溶接では溶接電流が変化する

熱量

- アーク電圧E(V)、溶接電流I(A)、溶接速度v(cm/min)で溶接したとき、アークから投入される単位溶接長当たりの熱量すなわち溶接入熱Hは次の式で与えられる

- 【I・E/v】×60 (J/cm)

- 補足:ジュールの法則

⇒電気抵抗のある導体に電流を流した時に発生する熱をジュール熱という

⇒ジュールの法則とは、ジュール熱の発生量が電圧と電流と時間に比例するという法則

⇒ジュール熱Q[J]、電圧E[V]、電流I[A]、電流を流した時間t[s]を使って表すと Q=EIt となる - アーク電圧20V、溶接電流180Aのとき、溶接入熱が9kJ/cmとなるときの溶接速度は?

⇒9000=(20×180/v)×60 ⇒ v=24 - 溶接部の冷却速度は、同じ板厚なら溶接入力が小さいほど大きくなる

冷却速度

- 鋼溶接部の組織を決める冷却速度は、溶接入熱、継手形状、

予熱温度などによって著しく変わる - 冷却速度を定量的に表す指標として、

540℃における冷却速度、及び800℃から500℃迄の冷却時間がある

詳細説明

溶接において「アーク」と「入熱」は、溶接品質や金属組織、機械的特性、安全性など、あらゆる面に大きな影響を与える重要な要素です。特にアーク溶接では、アークという熱源を利用して金属を局所的に高温に加熱・溶融し、その後冷却させることで金属同士を接合します。この過程で発生する熱エネルギーが「入熱(にゅうねつ)」であり、入熱の量や分布は溶接構造物の強度やひずみ、残留応力、さらには破壊靭性や耐食性にも関わってきます。

本稿では、アークと入熱について、基礎理論、関係性、評価方法、制御の必要性などを交えて、2500文字程度でわかりやすく解説します。

1. アークとは何か

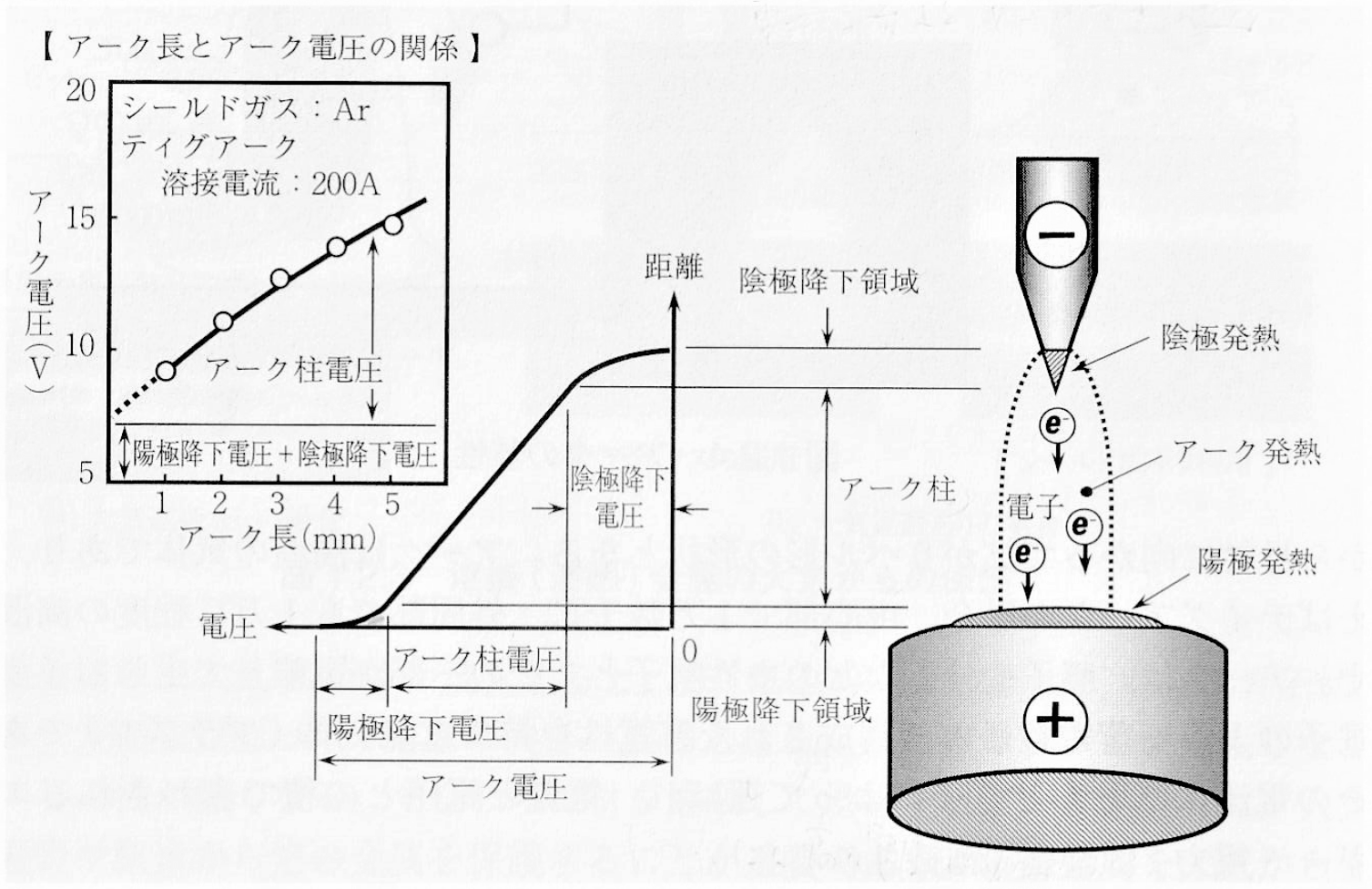

アーク(arc)とは、電極と母材との間に形成される放電現象です。高電圧をかけることにより、電極と金属の間に空気やガスが絶縁破壊を起こし、電流が気体中を流れることでアークが発生します。アークは高温であり、中心部では約5,000〜20,000℃に達することもあります。

アークの特徴

- 強力な熱源(母材・溶接材料を溶かす)

- 光・紫外線を発する(有害光の原因)

- 電子とイオンの移動を伴う(プラズマ状態)

- アークの長さ、電流、電圧、使用するガスによって特性が変化する

主なアーク溶接法

| 溶接法 | アークの特徴 |

|---|---|

| 被覆アーク溶接(SMAW) | 手動で安定性が高い。フラックスによる保護。 |

| ガスシールドアーク溶接(MAG/TIG) | シールドガスでアークと溶融池を保護。高品質な溶接が可能。 |

| サブマージアーク溶接(SAW) | フラックスにアークが覆われ、スパッタが少ない。 |

2. 入熱とは何か

入熱(heat input)とは、溶接時に母材に与えられる熱エネルギーの量を表す指標で、単位長さあたりの熱量として定義されます。単位は「J/mm」や「kJ/mm」で表され、次のように計算されます: 入熱 (kJ/mm)=電圧(V)×電流(A)×60溶接速度(mm/min)×1000\text{入熱 (kJ/mm)} = \frac{電圧 (V) \times 電流 (A) \times 60}{溶接速度 (mm/min) \times 1000}入熱 (kJ/mm)=溶接速度(mm/min)×1000電圧(V)×電流(A)×60

または、 Q=(V×I)/S × η

- Q:入熱量(J/mm)

- V:アーク電圧(V)

- I:電流(A)

- S:溶接速度(mm/s)

- η:熱効率(0.6〜0.9程度)

ここで重要なのは、アーク電圧、電流、溶接速度を変化させることで入熱を調整できるという点です。

3. 入熱が金属に与える影響

入熱量の大小によって、母材や溶接部の性質は大きく変わります。以下は主な影響です。

(1)溶け込みと溶接部の形状

- 高入熱:溶け込みが深くなり、大きな溶融池が形成される。

- 低入熱:溶け込みが浅く、溶接部が細くなる。

(2)熱影響部(HAZ)の広がり

熱影響部とは、母材が溶融まではしていないが、アーク熱の影響を受けて組織変化した領域です。

- 高入熱:HAZが広くなり、粗大化した結晶粒による靭性低下を引き起こす。

- 低入熱:HAZが狭くなり、焼きなまし効果が小さくなる。

(3)残留応力とひずみ

- 高入熱:冷却速度が遅くなるため、熱収縮に伴う残留応力や変形が大きくなる傾向。

- 低入熱:急冷によりマルテンサイトなどの硬い相が形成されやすく、割れの原因にもなる。

(4)金属組織と機械的性質

- 高入熱:結晶粒の成長、軟化、靭性低下の恐れ。

- 低入熱:硬化相の形成(特に高炭素鋼や高張力鋼では焼入れ割れの危険)。

4. 入熱制御の重要性

入熱は、単に熱量の問題だけではなく、溶接品質の制御手段そのものです。適切な入熱管理がなされていないと、以下のような不具合や欠陥が発生する可能性があります。

| 入熱管理不良による不具合 | 内容 |

|---|---|

| クラック(割れ) | 急冷や応力集中により割れが発生。特に低温・低入熱時。 |

| ブローホール・ピット | 溶融金属の凝固が早すぎてガスが閉じ込められる。 |

| 焼きなまし軟化 | 高入熱によって母材の強度が低下する。 |

| 溶け込み不足 | 入熱不足で接合が不完全に終わる。 |

また、溶接手順書(WPS)では、材料や用途に応じて「入熱範囲」が明記されていることが多く、その範囲を逸脱すると規格適合外となります。

5. 溶接時の入熱制御方法

- 電流(A)を調整する → 大きいほど入熱が増加

- アーク電圧(V)を調整する → 長いアークは入熱が増加

- 溶接速度を上げる → 入熱を下げる(熱が分散される)

- パルス溶接などの熱制御溶接法を利用する → 入熱を最適化

- 多層多道溶接により、1パスごとの入熱を抑制

6. まとめ

アークはアーク溶接の熱源であり、その熱エネルギーによって金属が接合されます。このアークが金属に与えるエネルギーが「入熱」であり、その量を適切にコントロールすることが、溶接品質の確保と溶接欠陥の防止の鍵となります。

入熱は溶け込みや溶接部の形状だけでなく、母材の組織、熱影響部、残留応力、割れ、ひずみにも関わってくるため、熟練の溶接技術者やエンジニアは入熱量を常に意識しながら施工を行っています。

適切な入熱制御は、安全で長寿命な溶接構造物を実現する上で、最も基本でありながら極めて重要な技術であると言えるでしょう。