多くのアーク溶接法がある中で、マグ溶接が大部分のロボット溶接施工に使用されている理由

- 溶接トーチが小型で、付属物が少なく、ロボットに搭載しやすい

- アーク及び溶接金属のシールド方式が簡便(ガスを流すだけであり、サブマージアーク溶接のようなフラックスの散布・回収作業が不要)

- ソリッドワイヤを使用すれば生成スラグ量が少なく、スラグ除去作業が不要

- 溶接材料(ワイヤ、シールドガス)の送給操作(開始及び停止)を遠隔、自動で行える

- 外部からワイヤ、溶接線周辺が見え、センサ(タッチセンサ、アークセンサなど)を利用しやすい

- 全姿勢溶接が可能である

- 溶接方向やトーチ角度を変えやすい

- アーク発生を自動で容易に行える(例えばサブマージアーク溶接のように、スチールウォールの使用等で、人が介在する必要がない)

- オフラインティーチングが利用できる

- 連続で多層溶接が容易にできる

1. 自動化しやすい溶接法の条件

まず、自動化に適した溶接法には以下のような特徴があります。

- 安定したアーク燃焼や熱源の制御が可能であること

- 連続的な溶接が可能であること

- スパッタや煙が少なく、ロボットの視認性や環境への影響が小さい

- センサや制御装置と連携しやすいプロセスであること

- 溶接姿勢や作業条件が一定化しやすいこと(姿勢自由度が高い)

- 溶接品質がパラメータで再現可能であること

2. 自動化に適した主な溶接法

(1) ガスメタルアーク溶接(GMAW/MAG/MIG)

特徴

- 溶接ワイヤが連続送給されるため、長時間連続作業に向く

- 半自動溶接としても普及しており、最も自動化が進んでいる

- ロボット制御との親和性が高い

利点

- 入熱制御がしやすく、スパッタも比較的少ない(MIGでは特に)

- 溶接速度が速く、生産性に優れる

- 炭酸ガスや混合ガスによるシールドで、酸化を防止

適用例

- 自動車産業(ボディやフレームの溶接ライン)

- 建設機械、鉄骨構造物の連続溶接

- 家電製品・薄板部品の大量生産

自動化しやすい理由

- アークの安定性が高く、パラメータ制御が容易

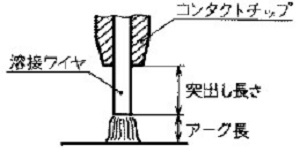

- ワイヤ送り速度やアーク長をセンサーで管理しやすい

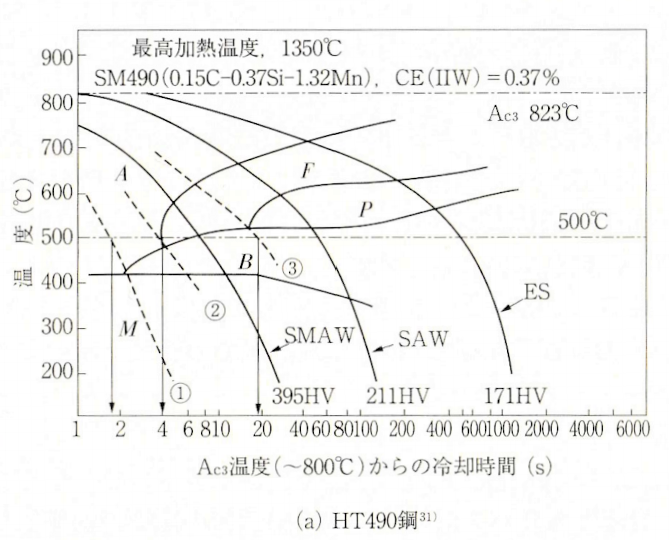

(2) サブマージアーク溶接(SAW)

特徴

- アークがフラックスに覆われた状態で燃焼する

- 溶接金属を高品質に仕上げることが可能

- 主に厚板溶接や大型構造物に適用

利点

- アークが見えず、スパッタやヒュームがほとんど発生しない

- 大電流により溶接速度が早く、深い溶け込みが得られる

- 自動送給システムとトラッキング装置で高精度化可能

適用例

- 圧力容器、橋梁、造船、パイプライン、重機部品の溶接

- 円周継手(タンクの溶接)など、繰り返し形状に適する

自動化しやすい理由

- アークが安定しており、定位置・直線的な構造物に最適

- 条件を一定に保ちやすく、多層溶接もプログラムで制御可能

(3) ティグ溶接(TIG/GTAW)

特徴

- 非消耗電極(タングステン)を用い、高品質な溶接が可能

- ステンレス鋼やアルミニウムなど、精密部品に多く使われる

利点

- アークが安定し、美しいビードが得られる

- スパッタが少なく、ロボットカメラなどの視認性に優れる

- シールドガス(アルゴン)で酸化を防止

適用例

- 航空宇宙、医療機器、精密機械の溶接

- 熱交換器や配管、薄板の高品質溶接

自動化しやすい理由

- アーク制御が容易で、パルスTIG溶接にも対応

- ロボットとの組合せで、高精度な自動化が可能

(4) レーザ溶接

特徴

- 高出力レーザを用いた非接触型溶接法

- 極めて細く深い溶け込みが得られる(深溶込み)

利点

- 溶接速度が非常に速く、高精度・低歪み

- 自動化・ロボット化に極めて適している(ビジョンシステム併用)

- 非常に狭い範囲に熱を集中でき、熱影響部が小さい

適用例

- 電子部品、自動車のバッテリー、精密筐体の溶接

- ステンレスやアルミ、チタンの接合

自動化しやすい理由

- レーザ加工装置は数値制御(NC)との親和性が高い

- ビジョンセンサーやAIと組み合わせて高度な自動溶接システムが構築可能

3. 自動化の導入例と構成要素

自動溶接システムの一般構成

| 構成要素 | 内容 |

|---|---|

| 溶接ロボット | 6軸アーム、溶接トーチ搭載型 |

| 溶接電源 | 各溶接法に応じた定電流・定電圧・パルス機能付き |

| トーチトラッキング | シームセンシング、カメラによる軌道補正 |

| ワイヤ送給装置 | GMAWなどではワイヤの自動供給 |

| ガス供給システム | 保護ガスの流量調整・切替制御 |

| セーフティシステム | 非常停止、火災・ガス漏れセンサー、安全カバー等 |

4. 自動化に適さない溶接法(参考)

以下の溶接法は、自動化が困難な例として挙げられます。

| 溶接法 | 自動化が難しい理由 |

|---|---|

| 被覆アーク溶接 | フラックス残渣の除去が必要、溶接棒の手動操作が基本 |

| ガス溶接 | 熱源が目視・手動操作依存で、安定性や精度に欠ける |

| 摩擦圧接 | 高トルク制御や部品保持の専用設備が必要(特殊な自動化) |

5. 自動化溶接導入の注意点と課題

- 初期投資コストが高い(溶接ロボット、制御盤、センサーなど)

- 複雑形状・多品種少量生産には不向きな場合がある

- 材料ごとに最適条件を設定し直す手間がある

- 熟練者によるプログラム作成や監視が必要

- 保守やトラブル対応には高度な技術力が必要

6. まとめ

自動化しやすい溶接法には、GMAW(MAG/MIG)溶接、SAW(サブマージアーク)、TIG溶接、レーザ溶接などがあります。これらはアークの安定性やプロセス制御性に優れ、ロボット制御やセンサシステムとの連携が容易であることから、自動化に最適です。