特徴

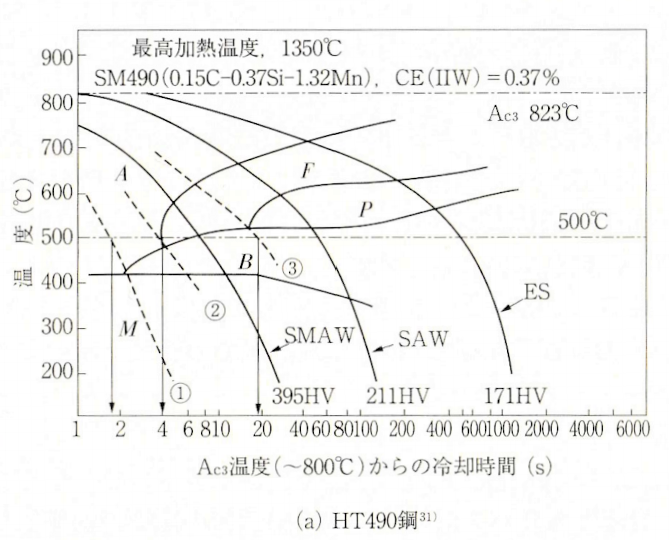

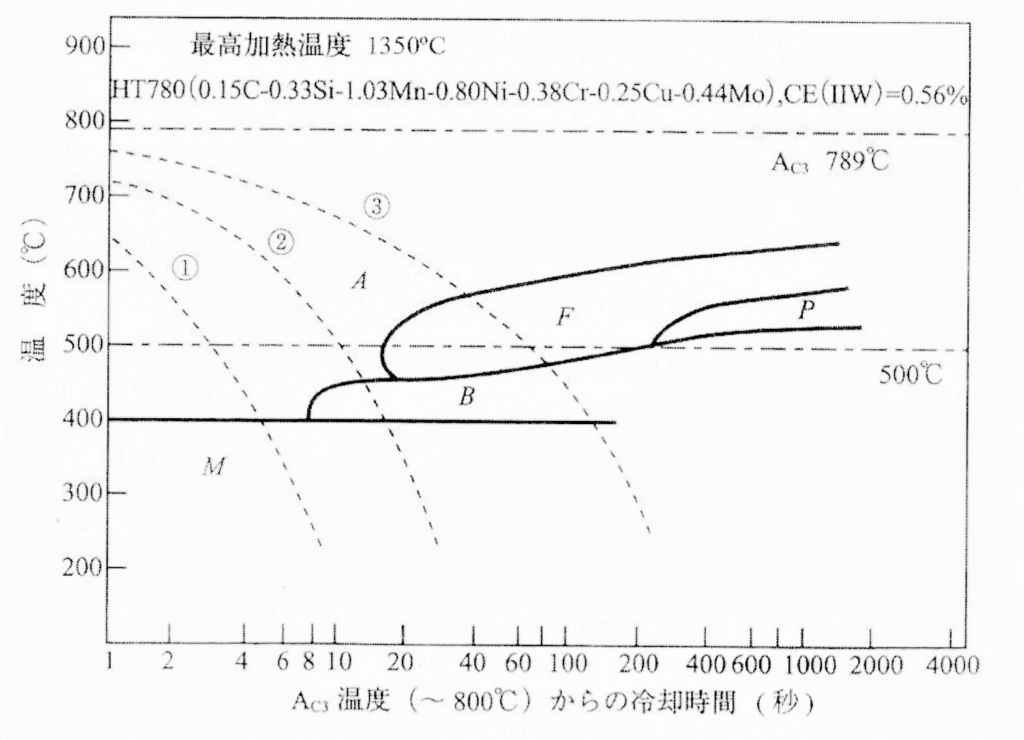

鋼材の溶接熱影響部の組織を評価するために、1350℃の温度近傍に加熱・保持後、数々の速度で冷却したときの変態過程を示したCCT図が求められており、 この図と溶接時の冷却速度から最高硬さを示す部位の組織を予測することができる

- 粗粒域のミクロ組織は、鋼材の変態特性を図式化した

CCTと冷却速度を組み合わせることにより、予測することができる - 溶接部のミクロ組織をきめるものとして冷却速度のほかに、各部位の最高

加熱温度がある。これに応じて粗粒域、細粒域、二層加熱域などのミクロ組織を呈する - 一般に合金添加量が多い鋼ほど、CCT図の変態曲線は全体的に長時間側にあり、

マルテンサイトのような硬い組織が生成しやすい - 冷却速度に影響する因子は、

⇒母材の板厚

⇒溶接入熱

⇒板の初期温度(予熱)

⇒継手形状

CCT図の読み方

上記図は、HT780鋼の溶接用連続冷却変態図(CCT図)の一例である。図の太実線は連続冷却変態曲線、点線は冷却曲線である。

M:マルテンサイト B:ベイナイト F:フェライト P:パーライト

- 冷却曲線①を採用した場合、熱影響部は100%マルテンサイト組織になる(曲線がB、F、Pのエリアを通過していない)

- 冷却曲線②を採用した場合、熱影響部はベイナイトとマルテンサイトとの混合組織となる(曲線がBのエリアを通過している)

⇒①は100%マルテンサイトで焼き入れのままの組織なので脆い

⇒②は下部ベイナイト主体のそしきでじん性は良好である

⇒③はフェライトと上部ベイナイトの混合組織で脆い - 上記溶接条件より溶接入熱を高めると、②の冷却曲線は

右に移動する(入熱が上がると冷却時間は長くなる) - その時、熱影響部の硬さは

低下する - この鋼の合金元素を増加させ炭素当量を高めると、太実線の変態曲線は

右に移動する - その時、熱影響部の硬さは

上昇する - ※「オーステナイト」は、純鉄の場合では、通常、高温 状態(約1000℃)で現れ、常温では存在しない組織の為、Aを通過しても常温の混合組織に含まれない

詳細説明

溶接における CCT図(Continuous Cooling Transformation diagram:連続冷却変態線図) は、材料が溶接熱によって加熱された後、連続的に冷却される際の組織変化を示す図であり、溶接後の金属組織や機械的性質を予測・管理する上で極めて重要な資料です。

この図は、溶接の熱影響部(HAZ)における冷却過程を理解し、硬さ・靭性・割れ感受性などに関係する変態挙動を正確に把握するために用いられます。

以下では、CCT図の基本構造、作成方法、溶接への適用例、TTT図との違い、実務上の利用法などを含めて、約2500文字程度で詳しく解説します。

1. CCT図とは何か

CCT図は、ある鋼材をオーステナイト化した後に連続冷却させた際の、温度変化に伴う相変態(フェライト、パーライト、ベイナイト、マルテンサイトなど)の発生温度と時間の関係を視覚化した線図です。

図の構成要素(縦軸・横軸)

- 縦軸:温度(℃)

- 加熱から冷却に至る温度範囲。一般に1600℃〜室温。

- 横軸:時間(秒、対数目盛)

- 冷却が始まってからの経過時間。1秒〜10,000秒程度を表す。

- 曲線:変態開始線と終了線

- フェライト変態線、パーライト変態線、ベイナイト変態線、マルテンサイト開始温度(Ms点)などが描かれる。

特徴

- 冷却速度ごとに引かれる冷却曲線が図中に示され、それによりどの相変態が起きるかがわかる。

- 実際の溶接では、加熱後の連続冷却が支配的なため、CCT図の利用が不可欠。

2. CCT図とTTT図の違い

| 項目 | CCT図(連続冷却変態図) | TTT図(等温変態図) |

|---|---|---|

| 冷却条件 | 実際の冷却条件に近い、連続的な冷却 | 急冷してある温度で一定時間保持 |

| 実用性 | 溶接・焼入れなどの実加工に近く、実用的 | 学術研究や基礎的理解に用いられる |

| 図の形状 | 曲線的な冷却線で構成、冷却速度ごとに変化 | 水平に近い等温保持線と変態領域で構成 |

| 用途 | 溶接・焼入れ・冷却速度と組織予測 | 焼戻しや等温変態過程の評価に利用 |

3. CCT図の作成方法

CCT図は、以下のような工程で実験的に作成されます。

- 試験鋼材を高温(例えば900〜1200℃)に加熱し、完全にオーステナイト化。

- 一定の条件で連続冷却(異なる冷却速度で複数回実施)。

- 変態が起こる温度・時間を記録し、組織を金属組織観察・硬さ試験・X線解析などで特定。

- その結果をもとに、各冷却線ごとに変態開始温度、終了温度、最終組織などをマッピング。

現在ではシミュレーションソフトによる予測も利用されていますが、材料の化学成分(炭素、マンガン、クロムなど)によって大きく変化するため、個別に評価が必要です。

4. 溶接とCCT図の関係

(1)熱影響部(HAZ)の組織予測

溶接では、母材が局所的に高温になり、その後自然冷却される。この過程で、母材は部分的にオーステナイト化し、冷却に伴いCCT図に従って変態します。

- 高冷却速度(空冷以上):マルテンサイト、ベイナイトが生成されやすい

- 低冷却速度(炉冷相当):フェライトやパーライトが主体

たとえば高張力鋼では、急冷により硬くて脆いマルテンサイトが生成され、割れ感受性が高まることがあります。

(2)予熱・後熱との関係

CCT図から得られる情報により、目的とする組織を得るために適切な冷却速度(=入熱制御)が決められます。

- 予熱:冷却速度を緩やかにしてフェライト系に誘導

- 多層溶接:前パスの熱が後パスで再加熱されることで、CCT図に沿って再変態が起きる

5. 実務での活用例

① 割れ感受性の予測

高硬さを持つマルテンサイトが形成される温度・時間域を把握し、それを避けるように施工条件を設計する。

→「この冷却速度だとMs以下に達してマルテンサイトになる」と予測し、予熱温度を上げたり後熱処理を行う。

② 硬さ制御

冷却速度が速くなるほど硬さが増す傾向にある。CCT図から組織を予測し、HAZの硬さ分布を管理。

→ 高硬度を避けたい場合は、CCT図でベイナイトやパーライトの生成領域に冷却曲線が通るように制御。

③ 溶接施工条件の最適化

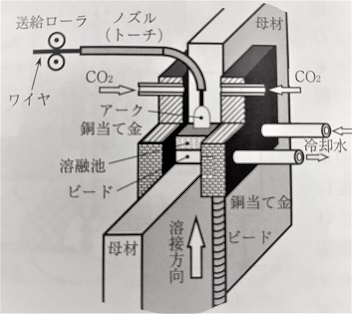

- 材料に適した入熱量をCCT図と照合しながら決定

- シールドガス、ワイヤ、電流・電圧などの条件を調整

6. 注意点と限界

- 実際の溶接冷却速度は部位・形状・板厚・入熱によって大きく異なる

- CCT図は母材の特定条件下での結果であり、すべての環境に適用できるわけではない

- 合金元素(Cr、Mo、Niなど)の影響で変態挙動が大きく変化するため、使用材料ごとの個別評価が必要

7. まとめ

CCT図は、溶接後に発生する金属組織の予測、冷却速度と機械的性質の関係把握、熱影響部の硬さ・割れ対策、施工条件設計などにおいて非常に有効なツールです。

TTT図と異なり、連続冷却を前提としているため、現実の溶接現象に近く、材料選定や熱処理工程の設計に広く応用されています。特に高強度鋼、低合金鋼、ステンレス鋼などでは、適切なCCT図の理解と活用によって、品質の高い溶接施工と欠陥防止を実現することが可能です。