金属心線に被覆剤(フラックス)を塗布した被覆アーク溶接棒を電極としてアークを発生させる溶接法

フラックスを利用するアーク溶接の代表例の1つ

溶融保護の概要:フラックスによって発生するガス、または散布したフラックスで溶融池を覆い、大気から保護する。また、生成した溶融スラグが溶融池の表面を覆い、酸化や窒化を防止する。

被覆材の役割・作用の詳細

- 溶接アークの発生および持続を容易にする

- 中世あるいは還元性のガスを発生して大気の侵入を防ぐ

- 適切なアーク電圧を与えるとともに保護筒をつくり、アークを安定にする

- スラグを作って、溶接金属の表面を覆い、溶接部の酸化や窒化を防ぐ

- 溶接金属の脱酸作用を行って、清浄化する

- 溶接金属への合金元素を添加し、溶接金属の機械的性質を改善させる

- 溶接金属に鉄紛などを添加し、溶着速度を高める

特徴

- 溶滴の意向をスムーズにして、上向き溶接を用意にする

- 溶接棒のフラックスはシールドガスとなり、アークを安定化させる

- 溶融したフラックスはスラグとなって溶接箇所を覆い、溶接金属をスパッタや大気から保護する

- 作業は手作業であり、手棒溶接、手溶接と呼ばれる

- 炭素鋼の溶接で一般的に交流垂下特性電源が多用される

軟鋼用被覆アーク溶接棒の種類とJIS規格

| 溶接棒の種類 | JIS規格名 | 特徴 |

|---|---|---|

| ライムチタニア系 | E4303 | 作業性が良く、高酸化チタン系の溶着金属の機械的性質や割れ感受性を改善したもの |

| 鉄粉酸化鉄系 | E4327 | 水平すみ肉溶接用としてグラビティ溶接に適用され、作業性、能率の面で優れる |

| 低水素系 | E4316-H15 | 機械的性質は最良で、作業性は少し劣るが、板厚の溶接に適する |

| イルミナイト系 | E4319 | わが国で開発された溶接棒である。全姿勢で使用でき、溶接作業性にも優れる |

イルミナイト系と低水素系の溶接棒の比較

被覆材の主成分

| イルミナイト系 | イルミナイト(酸化鉄+酸化チタン) |

| 低水素系 | 炭酸石灰 |

乾燥温度範囲

| イルミナイト系 | 70-100℃ | |

| 低水素系 | 300-400℃ | 保持時間:30-60分 |

作業性

| イルミナイト系 | スラグの流動性は富み、溶接金属をよく覆い、除去が容易である。波の細かい美しいビードを作る。溶け込みが深い。 |

| 低水素系 | ビードが凸型になりやくく、スラグの除去がやや困難である。ビード始端部にブローホールが発生しやすい。 |

主な適用鋼種

| イルミナイト系 | 軟鋼 |

| 低水素系 | 高張力鋼、および軟鋼厚板 |

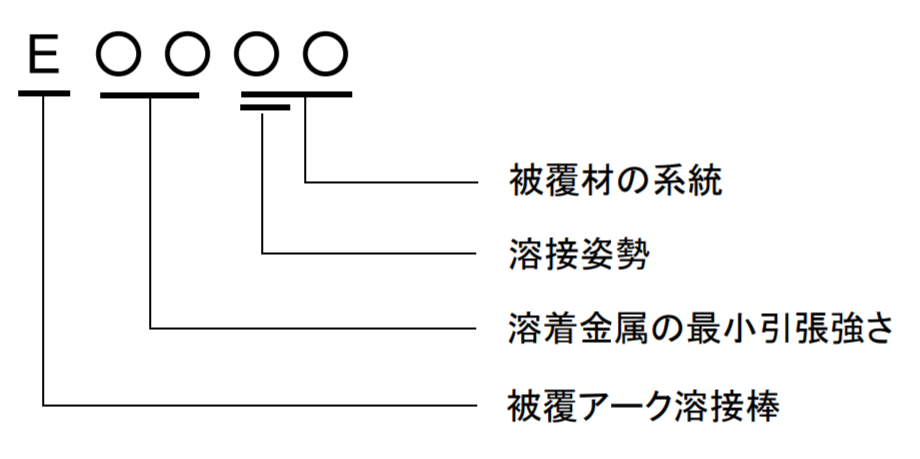

溶接棒のJIS規格

- 最初の1文字目(E)が被覆アーク溶接棒を示す

- 2-3文字目が溶着金属の最小引張強さを示す

- 4文字目が溶接姿勢を示す(1は全姿勢)

- 5文字目が被覆材の系統を示す(6は低水素系)

低水素系溶接棒の補足

- 低水素系溶接棒を用いる理由:溶接金属中の拡散性水素量を少なくし、低温割れを防ぐため

- 適用する鋼材:低温割れ感受性組織Pcmが大きな高張力鋼、および溶接時に大きな引張拘束応力が作用する厚肉鋼材

- 以下の溶接法の内、溶着金属中の拡散性水素量が最も少ないものは、ソリッドワイヤを用いたマグ溶接である

A)低水素系溶接棒を用いた被覆アーク溶接

B)ソリッドワイヤを用いたマグ溶接

C)フラックス入りワイヤを用いたマグ溶接

D)セルフシールドアーク溶接 - 低水素系被覆アーク溶接棒の溶接ではアーク長をできるだけ短く保持する。長すぎるアークは、ピットやブローホールを発生させ、また、衝撃値低下の原因となる。立向溶接でよく行われるウィービングは、低水素系溶接棒ではアーク長を長くするので行ってはならない

詳細説明

覆アーク溶接(SMAW)は、金属の母材と被覆された溶接棒(電極)の間にアーク放電を発生させ、その熱で金属を溶かして接合する手動溶接法です。

✅ 特徴

| 特徴 | 内容 |

|---|---|

| 溶接棒(被覆) | 電極の芯線のまわりに**フラックス(被覆剤)**がある |

| アーク熱 | 約5,000〜6,000℃で母材と電極を溶かす |

| フラックスの役割 | アークを安定化し、スラグやガスを発生させて溶接金属を保護 |

| シンプルな装置 | 小型・携帯可能な溶接機が多く、屋外でも使用しやすい |

| 手動操作 | 操作者の技量が品質に大きく影響する |

✅ 被覆剤(フラックス)の役割

被覆剤には以下の重要な機能があります:

- アークの安定化:電気的な安定性を確保

- ガスシールドの生成:酸素・窒素から溶接金属を保護

- スラグ生成:溶接金属の冷却時に**スラグ(溶融被覆剤)**で表面を覆い、酸化を防止

- 合金成分の供給:金属特性を改善する成分を添加

✅ メリットとデメリット

✔ メリット

- 装置がシンプルで安価

- 屋外・高所・狭所など多様な場所で使用可能

- 各種材料に対応(炭素鋼・ステンレス鋼・鋳鉄など)

- 小ロットや修理作業に最適

❌ デメリット

- 熟練が必要(操作技量に品質が左右される)

- 溶接スピードは遅め

- スラグ除去など後処理が必要

- 溶接の連続性に欠ける(溶接棒の交換が必要)

✅ 主な用途

- 鉄骨構造物の建設(ビル、橋梁など)

- 配管・パイプライン工事

- 農機具や産業機械の修理

- 船舶・車両の一部溶接

✅ 基本的な手順(簡略版)

- 溶接機を準備し、電極をセット

- 母材の接合部を清掃

- 適切な電流・極性を設定

- アークを発生させて溶接

- スラグを冷却後に除去

📌 よく使われる溶接棒の種類(一例)

| 溶接棒の種類 | 特徴 |

|---|---|

| E6013 | 操作性が良く、初心者向き |

| E7018 | 強度・靭性に優れ、高品質な溶接 |

| E308 | ステンレス鋼用 |

✅ まとめ

| 項目 | 内容 |

|---|---|

| 溶接方法 | 手動でアークを使って金属を溶かす |

| 使用材料 | 被覆された溶接棒(フラックス付き電極) |

| 利用シーン | 建設、配管、修理、野外作業など |

| 特徴 | 安価・携帯性◎、操作性△(熟練必要) |