マグ溶接における厚板突合わせ継手の初層溶接の高温割れの防止策

- なし型ビードとならないように、ビード幅/溶込深さの比が、1以上にならないようにする

- 開先角度を広くする

- 溶接電流を下げ、溶接速度を遅くする

- アーク電圧を高くして、ビード幅を広げる

詳細説明

マグ溶接(MAG:Metal Active Gas溶接)は、主に炭酸ガスや混合ガスを使用したアーク溶接法であり、鋼構造物などの厚板溶接にも広く用いられている。特に厚板突合せ継手における初層溶接は、その後の溶接全体の品質に大きく影響する重要な工程である。しかしながら、初層溶接時には母材が冷たく、拘束力も大きくなりやすいため、高温割れ(特に凝固割れや粒界割れ)が発生するリスクが高い。これを未然に防ぐためには、材料・施工・溶接条件など多方面にわたる対策が求められる。

1. 適切な予熱の実施

高温割れの主な原因の一つは、急激な温度変化による急冷・引張応力の集中である。母材が冷えている状態では溶接金属が急冷され、凝固割れのリスクが増す。特に初層は母材との融合部に直接接するため、割れやすい。これを防ぐためには、適切な予熱温度(例:100〜150℃程度)を母材に与え、溶接金属の凝固と冷却速度を緩和することが重要である。また、パス間温度も一定に保つことで割れの発生を抑えられる。

2. 低不純物・低割れ感受性材料の使用

溶接金属中に硫黄(S)やリン(P)などの不純物元素が多く含まれていると、凝固末期に粒界に偏析し、低融点共晶を形成して割れやすくなる。そのため、使用するワイヤや母材には低S・低P仕様のものを選定することが望ましい。また、割れ感受性の低い溶接ワイヤを選定することで、高温割れのリスクを大きく軽減できる。

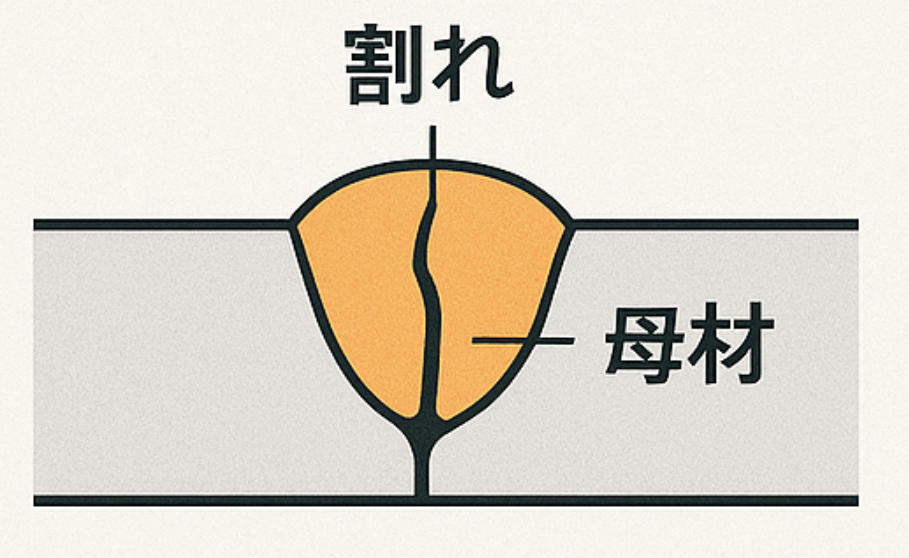

3. 開先・ビード形状の最適化

初層溶接時のビード形状が過度に狭かったり深すぎると、金属の収縮応力が集中しやすくなる。したがって、適切な開先角度・ルート間隔を設け、幅広く浅いビード形状となるように心掛ける。また、ルートフェイスが厚すぎると融合不良を招き、逆に薄すぎると割れのリスクが高まるため、綿密な設計と溶接条件の調整が求められる。

4. 適切な溶接順序・拘束の軽減

厚板の突合せ継手では、母材が大型であるため熱による伸縮が制限されやすく、拘束力が大きくなりやすい。この状態で初層溶接を行うと、収縮応力が溶接金属に集中し、高温割れが起こりやすい。したがって、拘束力を可能な限り軽減できる冶具の使用や、割れが起こりにくい方向への溶接順序の工夫が重要である。また、開先の両端部から中央に向けて溶接する「対向溶接」なども有効な手段となる。

5. 適切な溶接条件(熱入力・速度・電流)の設定

熱入力が過大であると偏析が進み、過小であると急冷されて割れやすくなる。したがって、初層においては適正な電流・電圧・溶接速度のバランスが重要となる。安定したアークと溶け込みを確保しつつ、過度な熱集中を避けるために、中程度の熱入力を目指すことが基本となる。

まとめ

厚板突合せ継手の初層溶接における高温割れは、溶接金属の凝固過程に生じる内部応力や化学的偏析が原因で発生する。これを防止するためには、「予熱の徹底」「低不純物材の使用」「拘束の軽減」「適切な開先とビード形状」「適正な溶接条件」など、あらゆる観点からの施工管理が求められる。初層は溶接構造の基盤となるため、その品質を確保することが、全体の信頼性向上に直結する。