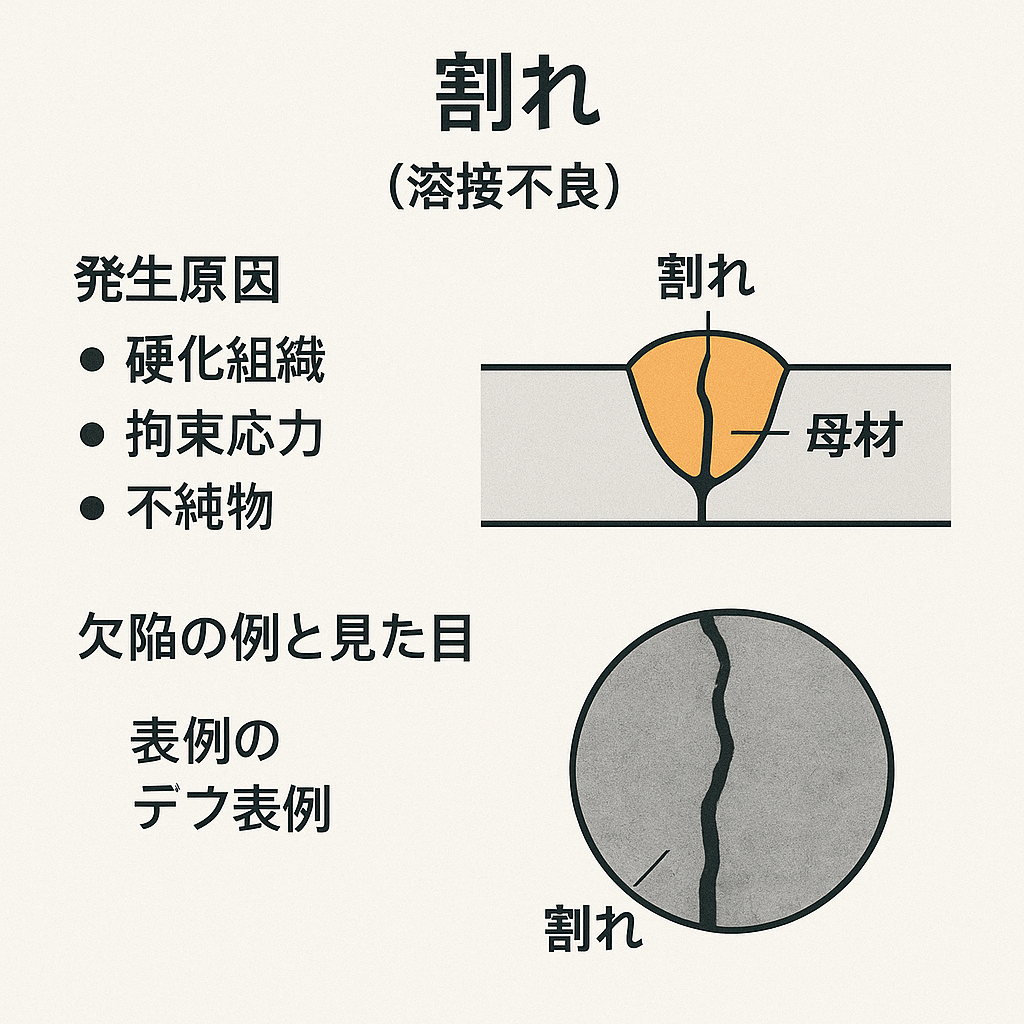

■ 割れ(Crack)とは?

溶接中または溶接後に金属内部や表面に発生する破断のことです。母材・溶接金属・熱影響部(HAZ)などに発生し、破壊の起点となる非常に危険な欠陥です。

■ 割れの分類

| 種類 | 特徴 | 発生タイミング |

|---|

| ホットクラック(高温割れ) | 溶接金属がまだ高温(凝固中)に起きる | 溶接中すぐに発生 |

| コールドクラック(低温割れ) | 冷却後、硬化や水素拡散により発生 | 溶接後しばらくしてから発生 |

| ルート割れ | 溶接裏側(ルート部)にできる割れ | 溶接条件や拘束力の影響 |

| 層間割れ | 多層溶接で層と層の間にできる割れ | 不純物や応力集中などが原因 |

| クレーター割れ | 溶接終了部の収縮応力で起きる | 終端処理の不良が主因 |

■ 発生原因

| 原因 | 説明 |

|---|

| 硬化組織の生成 | 冷却時に硬くて脆い金属組織ができる(例:マルテンサイト) |

| 拘束応力 | 溶接部が周囲に引っ張られて応力が集中する |

| 水素の混入 | 湿った電極や大気中の水分により水素脆化が起きる |

| 不純物の存在 | 硫黄・リンなどの低融点元素が割れを助長 |

■ 欠陥の特徴

- 目視で確認できることもあるが、内部に潜んでいる場合も多い

- 超音波探傷検査(UT)、X線透過検査(RT)などの非破壊検査(NDT)での確認が必要

- 亀裂は鋭利な先端形状を持ち、破壊が進展しやすい

■ 防止対策

| 対策 | 説明 |

|---|

| 予熱・後熱処理 | 冷却速度を制御して硬化組織の形成を抑制 |

| 適正な溶接条件 | 電流、電圧、速度の最適化で熱入力を調整 |

| 湿気を防ぐ | 電極・母材・環境の乾燥を徹底、水素の侵入を防ぐ |

| 材料の選定 | 割れ感受性の低い材料・溶接材料を使用する |

■ 補足

溶接割れは、他の欠陥(未融合、ブローホールなど)と違い、進行性があるため、放置すると破壊につながる危険性が高いです。構造物、特に圧力容器、橋梁、建築物などでは、割れは致命的な欠陥として扱われ、発見時には必ず補修または交換対応が求められます。