🔧 高温割れとは?

高温割れは、溶接金属がまだ高温(約1200℃〜固化完了前)で塑性が乏しい状態のときに、

引張応力や収縮応力によって割れが発生する溶接欠陥です。

🧪 発生するタイミング・部位

- 溶接金属の凝固直後(液相線付近)

- 溶接ビードの中央部・ビードの端部(クレータ割れ)

- 多層盛りのビード間

- 開先の底部や母材との融合部近傍

🛠 高温割れの種類

| 種類 | 内容 |

|---|

| 凝固割れ(solidification cracking) | 溶接金属が凝固する最中に発生。最も一般的な高温割れ。 |

| 粒界割れ(liquation cracking) | 母材の粒界が局所的に溶けて再凝固する時に割れる。 |

| クレータ割れ | アークの終了時、クレータ部(端部)で収縮応力により発生。 |

🔍 高温割れの原因

| 主な要因 | 詳細説明 |

|---|

| 化学成分の偏り | 硫黄、リンなどの低融点元素が局部に偏ると、凝固末期に液体脆化が起こる。 |

| 収縮応力 | 急速冷却で高い引張応力が発生すると、凝固時の金属が破断しやすい。 |

| 不適切な溶接条件 | 高電流、早すぎる溶接速度、クレータ処理の不備など。 |

| 開先形状・溶接順序 | 開先底部に応力集中や融合不良があると割れやすい。 |

🧯 防止対策

| 対策項目 | 内容 |

|---|

| 🔹 適切な溶接材料の選定 | 低硫黄・低リンの溶接材料を使う(例:低水素系)。 |

| 🔹 溶接順序の工夫 | 応力集中を避けるシーケンスで溶接する。 |

| 🔹 クレータ処理の実施 | アーク停止時にクレータを埋めて割れを防ぐ。 |

| 🔹 パス間温度の管理 | 急激な温度差を避け、適度な中間温度を保持。 |

| 🔹 ビード形状の適正化 | 均一な幅・高さで応力集中を防ぐ形状にする。 |

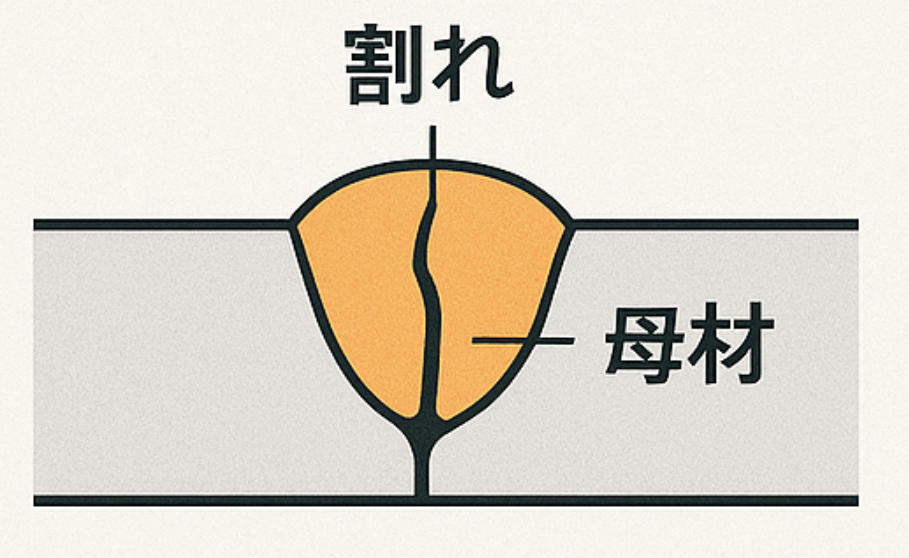

🖼 高温割れの断面イメージ図(説明)

|

| ▲ ← 凝固割れ

| ▲ ▲

| ▲ ▲ ← 溶接ビード中央部に亀裂

|______▲_____▲______

母材 母材

- 中央部に縦方向の割れ(凝固割れ)

- クレータ部に小さな裂け目(クレータ割れ)

※ 実際の観察では、ルーペ・マクロ断面観察・X線検査などで確認されます。

✅ まとめ

| 項目 | 内容 |

|---|

| 名称 | 高温割れ(Hot Cracking) |

| 発生条件 | 金属がまだ高温で固まっていない時、収縮応力等により発生 |

| 主な部位 | 溶接ビード中央・クレータ・開先底部など |

| 対策 | 成分制御、クレータ処理、溶接順序の最適化、適切な材料選定 |