マグ溶接およびミグ溶接で発生するスパッタの大部分は、ワイヤ先端に形成された溶滴と溶融池10短絡に起因したものである。したがって液滴を短絡させずにワイヤ端から離脱させて、溶融池へ移行させることができれば、 スパッタの発生を大幅に低減できる。このような観点から開発された溶接法がパルスマグ溶接・パルスミグ溶接である。

パルスマグの特徴

- パルスマグ溶接で生じる、パルス電流に同期した液滴移行は、スプレー移行となる

- 直径1.2mmワイヤを用いた場合のパルス周波数は50-500Hz程度、電流は300A以上である

- パルスマグ溶接のシールドガスには、一般に20%炭酸ガス+80%アルゴンが採用される

- パルスマグ溶接では、液滴移行がスムースいなてスパッタの発生が少なくなるだけでなく、平均電流を適切に設定すれば母材への入熱が調整できるので、薄板の溶接にも適用できる

詳細

パルスマグ溶接(Pulse MAG溶接)とは

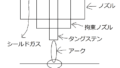

パルスマグ溶接とは、MAG溶接(Metal Active Gas溶接)にパルス電流を加えることで、アークの安定性と溶接品質を向上させた高性能な溶接方法です。MAG溶接は炭酸ガス(CO₂)やアルゴン+CO₂の混合ガスなどの活性ガスを用い、消耗電極式のワイヤを供給してアークを発生させ、金属同士を溶接します。通常のMAG溶接は、スプレー移行やショートアーク移行などの方式で金属ワイヤが溶融・移行されますが、これにパルス電流を応用することで、さらに制御性の高い溶接が可能になります。

パルス電流の原理と効果

パルス電流とは、一定周期で電流値を高いピーク電流と低いベース電流に交互に変化させる電流制御方式です。ピーク電流時には溶接ワイヤ先端にアーク熱が集中し、金属の溶滴が母材に移行します。ベース電流時にはアークを維持する最小限の電流に落ちるため、余分な熱入力を抑制できます。

このような電流制御により、以下のような効果が得られます。

- スパッタの大幅低減:スプレー移行が安定し、金属粒子の飛散が少なくなる。

- アークの安定性向上:不安定なアーク現象が減少し、仕上がりが美しくなる。

- 薄板溶接にも対応可能:熱影響が小さいため、熱歪みや焼けを防止できる。

- 溶け込みの制御が容易:ピークとベースの電流を調整することで、溶け込み深さを微細に調整可能。

パルスマグ溶接の利点

- 高品質なビード形成

パルス制御によって金属移行が安定するため、ビード表面がなめらかで外観が良好です。仕上げ加工の手間を減らせます。 - 薄板から厚板まで幅広い対応力

従来のMAGでは困難だった1mm以下の薄板も、パルスマグ溶接では熱入力を抑えながら溶接できます。一方で中厚板でも十分な溶け込みを確保可能です。 - スパッタ低減による作業環境の改善

スパッタの飛散が少ないため、作業者の安全性が向上し、後工程でのスパッタ除去作業も減ります。 - 溶接の自動化・ロボット化に最適

アークが安定しやすく、一定の電流条件下で繰り返し精度の高い溶接が可能なため、ロボット溶接ラインに適しています。

主な用途・適用例

パルスマグ溶接は、高品質かつ生産性が要求されるさまざまな分野で利用されています。たとえば:

- 自動車産業:高張力鋼板やアルミ部材など、異なる金属特性を持つ部品の精密溶接

- 産業機械や建設機械:強度が求められるフレーム部の接合

- 一般構造物やパイプ溶接:中厚板の効率的な接合

- 電機・精密機器:熱歪みを抑えた筐体の溶接など

使用する機器・装置

パルスマグ溶接を行うには、インバータ制御式のパルス対応溶接電源が必要です。近年では、波形制御が高度化したデジタル溶接機が主流で、アーク特性や金属移行モードを細かく設定することができます。また、ワイヤ送給装置、トーチ、ガス供給装置、冷却装置なども含めて専用の設備が整備されています。

注意点と課題

- 装置コストが高い:通常のMAG溶接よりも溶接機の価格が高く、初期導入コストがかかります。

- 操作に慣れが必要:パルス電流の設定(ピーク・ベース・周波数など)には一定の知識と経験が求められます。

- 材料・板厚ごとに条件設定が必要:最適なパルス条件を見極める必要があるため、事前の試験やデータベース化が有効です。

まとめ

パルスマグ溶接は、従来のMAG溶接に比べてアークの安定性・ビード品質・スパッタ低減性能に優れた先進的な溶接法です。薄板から厚板まで幅広い適用が可能で、自動車産業をはじめとした多くの分野で導入が進んでいます。高度な制御技術と適切な装置選定、技能者の知識を組み合わせることで、極めて高品質な溶接を実現できる点が最大の魅力です。