マグ溶接およびミグ溶接で発生するスパッタの大部分は、ワイヤ先端に形成された溶滴と溶融池10短絡に起因したものである。したがって液滴を短絡させずにワイヤ端から離脱させて、溶融池へ移行させることができれば、 スパッタの発生を大幅に低減できる。このような観点から開発された溶接法がパルスマグ溶接・パルスミグ溶接である。

詳細

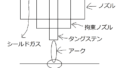

パルスミグ溶接(Pulse MIG welding)は、金属アーク溶接の一種であり、MIG(Metal Inert Gas)溶接の発展形です。正式には「パルス金属不活性ガス溶接」と呼ばれ、アルミニウムやステンレス鋼、薄板の炭素鋼などの溶接に広く用いられています。この技術は、溶接時のスパッタ(飛び散り)を抑えつつ、高品質な溶接を可能にするため、特に自動車産業や航空宇宙、造船などの高精度を求められる分野で活用されています。

基本原理

パルスミグ溶接では、電流を周期的に高いピーク電流と低いベース電流の2つのレベルに変化させます。ピーク電流時には溶接ワイヤの先端から金属の滴(しずく)が1つだけ溶融し、アークによって母材に移行します。ベース電流時にはアークを維持する最小限の電流が流れ、ワイヤの過剰溶融を防ぎます。この「1滴1パルス」の動作によって、スパッタの少ない安定した溶接が可能になります。

通常のMIG溶接との違い

一般的なMIG溶接では、連続的に電流が流れるため、ワイヤから多数の溶滴が不規則に飛び散り、スパッタや溶接不良が発生しやすくなります。一方、パルスミグ溶接は電流を制御して1パルスごとに1滴の金属を移行させるため、溶接の安定性が向上し、外観も美しく仕上がります。また、アークの熱入力が抑えられるため、薄板や歪みの出やすい材料の溶接にも適しています。

主な利点

- スパッタの低減

電流の制御により溶融金属の飛び散りが少なく、仕上がりの清掃作業が減ります。 - 薄板への対応

ベース電流によって熱影響が抑えられ、板厚の薄い材料にも対応できます。 - 溶け込みの制御がしやすい

ピーク電流とベース電流の設定により、溶け込み深さを精密に調整できます。 - 外観の向上

均一な溶滴移行によりビードの形状が美しく、外観品質が高くなります。 - 自動化との相性が良い

制御が容易で、ロボット溶接など自動化ラインにも適しています。

留意点

- 機器のコスト

パルスミグ溶接を行うには専用の電源装置や制御システムが必要で、初期導入コストが高くなる傾向があります。 - 操作技術の習得

溶接条件の設定がやや複雑で、オペレーターにはある程度の知識と経験が求められます。 - 溶接速度の調整

通常のMIG溶接に比べて若干遅い溶接速度になることがありますが、その分品質は向上します。

主な用途例

- 自動車部品のスポット補強溶接

- アルミ車体の構造部材の溶接

- ステンレス製品の高品質溶接

- 航空機や列車の外板溶接

- 食品機械や医療機器など衛生面が重視される機器の溶接

まとめ

パルスミグ溶接は、高品質・高精度な溶接が求められる場面で非常に有効な技術です。熱の制御が可能でスパッタが少なく、外観が美しく仕上がるため、製品の信頼性や見栄えの向上にも貢献します。導入には一定の設備投資と技術習得が必要ですが、得られる品質と効率の向上はそれを上回るメリットがあります。将来的にはさらなる自動化やAIによる最適条件設定といった進化も期待されており、製造業の高度化において重要な役割を果たす技術です。