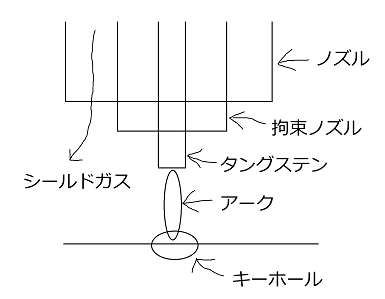

ノズル電極による熱性ピンチ効果を利用して得られる細く絞られたプラズマアークを熱源とする溶接法。

特徴

- 拘束ノズルでアークを細く絞ることにより熱性ピンチ効果を得る

- ステンレス鋼のキーホール溶接に用いられる

- シールドガスにアルゴンが用いられる

- ティグ溶接の発展形

- 母材は通電する必要がある。別途母材に通電が不要のプラズマジェット溶接という溶接方法もある。これは、噴出後のエネルギー密度の減衰がひどく、熱効率も小さいので、非金属材料の溶接に適している

詳細説明

プラズマアーク溶接(Plasma Arc Welding、PAW)は、高温で安定したアークを利用して金属を溶接する先進的な溶接技術の一つであり、その高い精度と効率性から航空宇宙産業、原子力産業、自動車産業など、厳密な品質管理が求められる分野で広く用いられています。

1. プラズマアーク溶接の概要

プラズマアーク溶接は、溶接トーチ内部のノズルで形成される狭く集中したプラズマアークを熱源とし、母材の金属を局所的に溶融させて接合する溶接方法です。これはアーク溶接の一種ですが、通常のTIG溶接(タングステン不消耗電極アーク溶接)と比較して以下のような特徴を持ちます。

- アークがノズルで絞られ、高エネルギー密度かつ高温(約20,000℃以上)のプラズマジェットを形成

- 熱源の集中性が高いため、狭い溶け込み幅と深い溶け込みを同時に実現

- 高速溶接が可能で、薄板から厚板まで幅広い材料に適用可能

- 非常に高品質なビードが得られ、変形や残留応力が比較的少ない

2. プラズマとは何か

プラズマは物質の第四の状態と呼ばれ、高温により電離したイオンや電子、原子が混在する電気的に中性の気体です。プラズマアーク溶接では、アーク放電によって気体(アルゴンなどの不活性ガス)がプラズマ状態になり、高速の熱エネルギー流として母材に照射されます。

3. プラズマアーク溶接の原理

プラズマアーク溶接は、非消耗タングステン電極から発生するアークが、プラズマノズル内で絞られることで、細くて集中したプラズマジェットを形成し、それを母材に照射して溶接を行います。以下のステップでアークが形成されます。

- イニシャルアーク放電

電極(タングステン)と母材間にアーク放電を開始。 - プラズマジェット形成

ノズルを通過する保護ガス(通常アルゴン)が電離し、狭い出口から高温のプラズマが噴出。 - 溶接熱源として作用

このプラズマジェットが母材表面に高エネルギーで衝突し、溶融池を形成。

4. プラズマアーク溶接の装置構成

一般的なプラズマアーク溶接装置は以下のような構成要素から成ります。

- プラズマトーチ

- タングステン非消耗電極を中心に配置

- ノズルによりアークを絞り込み

- 冷却機構(多くは水冷)を備える

- 溶接電源

- 直流電源が一般的(直流逆極性が多い)

- 電流や電圧の精密制御が可能

- ガス供給装置

- プラズマガス(通常アルゴンなど)

- シールドガス(母材保護用)

- 一部応用で酸素、窒素混合ガスを使用

- 制御・操作機構

- 手動またはロボット制御によるトーチ操作

- 電流、電圧、ガス流量の調整

5. プラズマアーク溶接の種類

5.1 手動プラズマアーク溶接

熟練者がトーチを手で操作し、比較的小型部品や精密溶接に用いる。高い操作技術が必要。

5.2 半自動・自動プラズマアーク溶接

溶接機械によってトーチが動かされ、比較的長尺や複雑形状の溶接を実施。ロボット化にも適している。

5.3 マイクロプラズマ溶接

低電流(数アンペア)で微細部品の精密溶接に利用。電子部品、薄板、医療機器に適用。

5.4 キーホール溶接

高電流かつ高速で溶接を行い、溶接部に穴(キーホール)を形成しながら深い溶け込みを得る方法。厚板溶接に有効。

6. プラズマアーク溶接の特徴と利点

- 高い熱エネルギー密度により、深い溶け込みと狭いビード幅が得られるため、母材の変形が少ない。

- 安定したアークにより、溶接品質が向上し、スパッタや溶接欠陥が減少。

- 高い溶接速度が可能で生産性が高い。

- 薄板から厚板まで適用範囲が広い。

- 精密な熱入力制御が可能で、高合金鋼やステンレス鋼、アルミニウムなどの溶接に適す。

- シールドガスによる良好な保護で酸化を防止。

- マイクロ溶接に対応し、小型精密部品の溶接に強み。

7. プラズマアーク溶接の欠点・課題

- 溶接装置の初期コストが高い。

- 高度な装置と操作技術が必要で、熟練度が求められる。

- ノズルの消耗や冷却装置の管理が重要。

- 大気中の風の影響を受けやすいため、風防措置が必要。

- 一部の厚板では熱影響部の割れリスクが存在。

8. プラズマアーク溶接の溶接パラメータ

- 電流:通常10〜200A(マイクロプラズマはさらに低電流)

- 電圧:約15〜30V

- ガス流量:プラズマガスとシールドガスの適正流量を調整

- 溶接速度:材料や厚さにより変動(高速溶接が可能)

- ノズル形状と開口径:ビード幅や溶け込みに影響

9. 適用分野・用途

- 航空宇宙産業

高強度・高品質が求められる構造部品の溶接。 - 原子力産業

高合金鋼やステンレス鋼の高品質配管溶接。 - 自動車産業

薄板やアルミ部品の高速・高精度溶接。 - 電子機器・精密機械

微細部品の接合にマイクロプラズマ溶接。 - 造船・建設機械

厚板の高効率溶接。

10. TIG溶接との比較

| 項目 | プラズマアーク溶接 (PAW) | TIG溶接 (GTAW) |

|---|---|---|

| アークの集中性 | ノズルで絞られ高い | 広いアーク |

| 熱エネルギー密度 | 高い | 低め |

| 溶接速度 | 高速 | 低め |

| 適用範囲 | 薄板から厚板、精密溶接まで多様 | 薄板や精密溶接が主体 |

| スパッタ | 非常に少ない | ほぼなし |

| 装置コスト | 高価 | 比較的安価 |

11. 溶接欠陥と品質管理

プラズマアーク溶接は高品質ですが、以下の欠陥リスクがあり、管理が重要です。

- ピット(気孔):シールドガス不足やノズル汚染で発生

- 割れ:高熱入力や冷却速度に起因

- ノズルの詰まり・消耗:定期的なメンテナンス必須

- 溶接母材との適合性:適切なパラメータ設定が必要

12. まとめ

プラズマアーク溶接は、高温で狭いアークを利用することで高密度な熱エネルギーを母材に集中させる先進的溶接技術です。高速で深い溶け込みを得られ、薄板から厚板、微細部品まで幅広く対応可能なため、特に高品質を要求される分野で不可欠な技術となっています。

装置や運用コストは高いものの、その優れた特性により航空宇宙、自動車、原子力、電子機器など、さまざまな産業分野で多用されています。溶接条件の最適化と装置管理を適切に行うことで、高い信頼性と安定性を持った溶接品質を維持可能です。