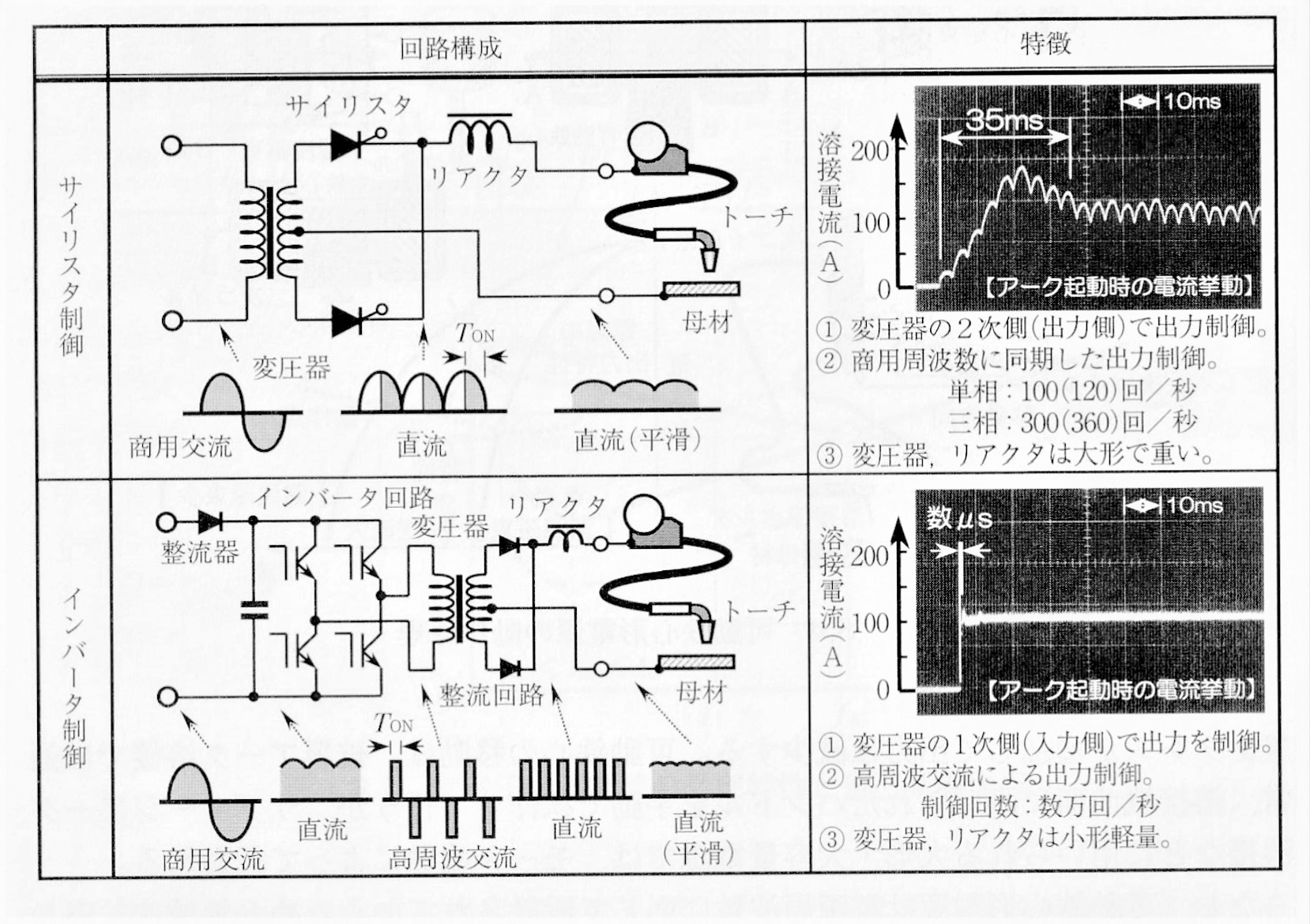

- サイリスタ制御電源に比べてインバータ制御電源は、

⇒変圧器の動作周波数に応じた速度で電流・電圧の制御ができるので、高速制御が可能となり、制御の応答性が良くなる

⇒溶接変圧器の動作周波数が数kHから数10zkHzと高く、変圧器を小さくできるので、電源が小型軽量になる

⇒電源の力率・効率が良くなり、省エネになる

⇒アークのスタート性が改善される - サイリスタ制御電源は作りが簡便で故障がし難く、サイリスタ制御電源より価格が安い

- サイリスタ制御電源を用いた交流アーク溶接機では、点弧角を変化させて溶接電源の制御を行う関係で、各半サイクル毎にごく短時間ではあるが 電流の休止時間が存在する、この為、ティグ溶接では高周波電流を重畳させながら溶接する必要がある

- サイリスタ制御電源を用いた交流アーク溶接機はインバータ制御方式と比べると構造が、簡単で、一般に耐久性に優れている

- インバータ制御方式は、溶接アークの状態変化に対応して電流を拘束かつ精密に制御でき、アーク溶接性の改善に役立つ

- インバータ制御方式は、インバータ式直流溶接機の出力側にもう1つのインバータを組み込んで矩形波の溶接電流出力が得られるように したものである。上記の重畳なしにティグ溶接ができる

インバータ制御電源の長所の詳細

- 長所①

溶接作業性の改善(スパッタ発生量の低減、アークスタート性の改善など) - 理由①

電源の動作周波数に応じた速度で電流を制御できるので、制御の応答背に優れており、スパッタが少なくなり。アークスタート性が改善できる - 長所②

溶接電源の小型・軽量化 - 理由②

電源の動作周波数が3kHz-50kHz程度と高いため、溶接変圧器(鉄芯の断面積)を小さくできる。また、組み込むリアクトルも小さくできる。これらの結果、溶接電源は小型・軽量化できる - 長所③

力率の改善 - 理由③

点弧位相制御を利用して溶接電源値を制御するサイリスタ制御では、二次電流が整流されているといっても、溶接変圧器の一次側から見れば不可としては遅相電流となり、交流溶接機と基本的には変わらない。 これに対し、インバータ式では整流した一次電流をコンデンサに蓄電して利用する関係で、力率改善コンデンサを入れた場合と同じ状態になり、電源ライン側から見た溶接機の力率値は改善される - 長所④

省エネ効果、または電源利用の効率化 - 理由④

サイリスタ式では溶接変圧器の一次側は常時接続となり、作業中変圧器の無負荷損が常に発生する。これに対し、インバータ式では、一次側電流をオン・オフして溶接電流を制御する関係で、無負荷損の発生はアーク発生期間中だけに限られ、 省エネ効果や電利用の効率が実現できる

詳細説明

溶接電源には様々な制御方式がありますが、その中でも代表的なのがサイリスタ制御電源とインバータ制御電源です。これらは溶接電流・電圧を調整するための電力制御技術に関するもので、どちらも広く使用されていますが、性能・構造・用途・コストなどに違いがあります。

🔌 サイリスタ制御電源(SCR制御電源)

🔧 特徴

サイリスタ(SCR:Silicon Controlled Rectifier)を用いた電源で、主に整流回路の制御に用いられます。

サイリスタは交流(AC)を直流(DC)に変換しつつ、電圧や電流の大きさを位相制御(フェーズコントロール)で調整します。

✅ 長所

- 高出力対応が容易

大電流にも対応可能で、厚板や重工業用途に向く。 - 堅牢で耐久性が高い

構造がシンプルで、故障しにくく信頼性が高い。 - コストが比較的安価

回路構成が単純なため、製造コストが低い。 - 定電流特性を得やすい

手動アーク溶接やTIG溶接において、安定した電流供給が可能。

❌ 短所

- 応答速度が遅い

フィードバック制御が遅く、アーク変動への追従性が低い。 - 重くて大きい

主変圧器が大きいため、機器が大型・重量化しがち。 - 制御精度が低い

微細な電流・電圧制御には向かず、精密溶接には不向き。

⚡ インバータ制御電源

🔧 特徴

インバータ制御は、商用電源(50/60Hz)を一度直流に整流し、高周波(20kHz〜100kHz程度)の交流に変換してから再び直流出力とする方式です。高周波で電力を変換するため、トランスが小型になり、軽量・高効率な電源制御が可能になります。

✅ 長所

- 応答性が非常に高い

アーク長の変化や母材状態への追従が早く、アークが安定。 - 軽量・コンパクト

高周波変圧により、大幅な小型化・軽量化が可能。 - 精密な制御が可能

パルス制御・周波数制御・波形制御など、細かな設定が可能。 - 多機能化が可能

マイコン制御により、**マルチプロセス溶接機(MIG/TIG/SMAW)**への対応や記録機能なども搭載可能。 - 省エネ性が高い

高効率変換により、電力消費が少なく環境にもやさしい。

❌ 短所

- 高価

部品や設計が複雑なため、導入コストが高い。 - 高周波ノイズの発生

周辺機器に悪影響を与えることがあり、EMC対策が必要。 - 故障時の修理が困難

高度な回路設計のため、専門的な修理技術が必要。

🆚 サイリスタ制御 vs インバータ制御 比較表

| 項目 | サイリスタ制御電源 | インバータ制御電源 |

|---|---|---|

| 応答速度 | 遅い | 速い |

| 精密制御 | 不向き | 得意(パルス制御可能) |

| 重量・大きさ | 大型・重い | 小型・軽量 |

| 耐久性・堅牢性 | 高い | 中程度(冷却管理が必要) |

| 価格 | 安価 | 高価 |

| 適用溶接法 | 被覆アーク、TIGなど | TIG、MIG、パルスMIGなど |

| 用途 | 重工業、建設業など | 精密製造、車体、電子部品 |

🎯 まとめ

| 用途に応じての選定ポイント |

|---|

| コスト重視+高出力 → サイリスタ制御 |

| 高精度+軽量・多機能 → インバータ制御 |

両者には一長一短がありますが、現在の主流はインバータ制御であり、軽量・省エネ・高性能が求められる現場ではインバータタイプが選ばれることが多くなっています。ただし、信頼性やコスト重視の現場では今なおサイリスタ制御が有効な選択肢となっています。