鋼板平板(通常の炭素鋼など)の表面にオーステナイト系ステンレス鋼を肉盛溶接する場合、異材溶接となり、以下のような応力に関する問題が発生します。以下に詳しく説明します。

🔧【1. 熱膨張係数の違いによる残留応力】

オーステナイト系ステンレス鋼(例:SUS304など)は、炭素鋼に比べて熱膨張係数が大きいです。

- オーステナイト系ステンレス: 約16〜17 ×10⁻⁶ /K

- 炭素鋼(一般構造用鋼): 約11〜13 ×10⁻⁶ /K

➤ この差により:

- 冷却時にステンレス側が大きく縮もうとしても、下地鋼板がそれを拘束する。

- → これにより、ステンレス側に引張応力、鋼板側に圧縮応力が発生。

- 特に、表面割れ(熱割れ)や残留応力による変形が問題になります。

🔥【2. 溶接時の急冷による硬化や応力集中】

- オーステナイトステンレスは急冷によりマルテンサイト化(フェライト転移)はしませんが、溶接熱影響部(HAZ)では応力集中が起きやすいです。

- 特に溶接ビード間や多層溶接では、各パスの間に応力が蓄積しやすい。

🧊【3. 残留応力による問題】

- 応力腐食割れ(SCC: Stress Corrosion Cracking)の危険性が増す。

- 使用環境によっては、クロムのキャブ化(Cr炭化物析出)による耐食性低下が起き、割れや腐食の原因に。

📌対策

| 対策内容 | 詳細 |

|---|---|

| バッファーレイヤー | 異材の熱膨張係数差を緩和するため、SUSと炭素鋼の中間材を1層挟む(Ni系合金など) |

| 適切な予熱と後熱処理 | 鋼板側を予熱(例:100〜200℃)、冷却速度を制御して応力緩和 |

| 低入熱溶接 | 入熱を抑えることで残留応力や変形を低減(TIGや低電流溶接など) |

| 多層溶接時のインターパス温度管理 | 各層の間で十分な冷却を行い、応力集中を回避 |

| 後処理(応力除去焼鈍) | 肉盛後に熱処理を行い残留応力を除去する(難しい場合も多い) |

🧪補足:応力の主な種類

- 熱応力(Thermal Stress):冷却時の膨張差によるもの

- 機械的残留応力:溶接時の収縮と拘束条件による

- 構造的応力集中:溶接ビード形状や不均一な冷却による

考察例

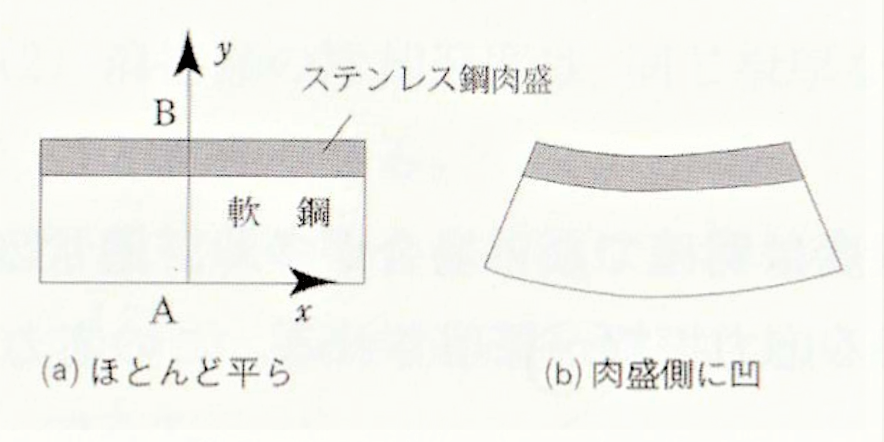

鋼板平板の表面にオーステナイト系ステンレス鋼を肉盛溶接する場合を考える。オーステナイト系ステンレス鋼の線膨張係数は、軟鋼に比べて1.5倍大きい。

①肉盛り溶接後に常温まで冷却したとき、どのような溶接変形が生じているか。

肉盛溶接したステンレス鋼側の収縮が軟鋼に比べて大きいため肉盛り側に凹となる

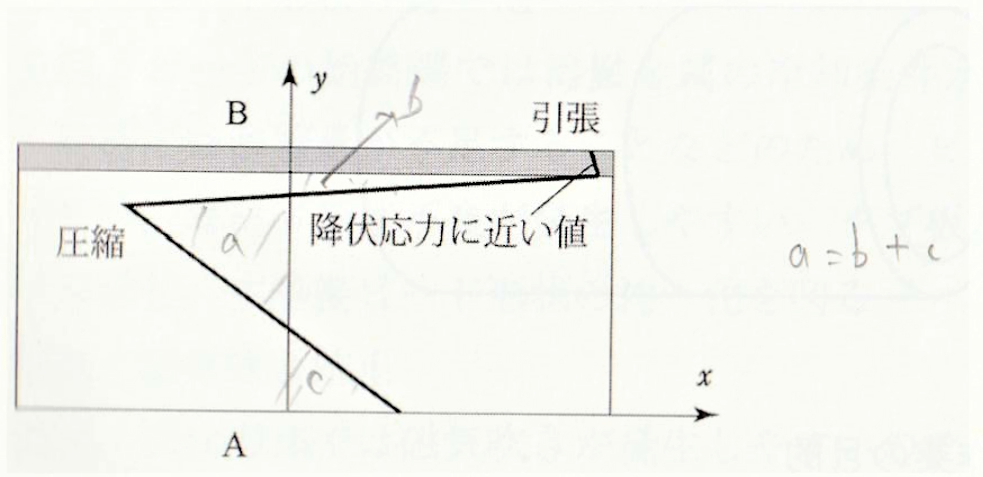

②肉盛り溶接後に常温まで冷却したとき、AB断面にはx方向残留応力が生じる。上記肉盛り側に凹となるような変形が生じることを考慮して、x方向残留応力のy方向の分布を定性的に述べよ

- ステンレス鋼肉盛溶接部の自由収縮が軟鋼によって拘束されるので、ステンレス鋼肉盛側には引張応力が生じる。軟鋼にはそれにつり合う圧縮応力が生じるが、軟鋼の外表面部(肉盛側とは反対側)にも、曲げ変形による引張応力が発生する。平板には外力が作用していないので、 AB断面でのx方面残留応力は、残留応力の和が0、かつ残留応力による曲げモーメントが0になるように分布する

x方向残留応力の合力はいくらか

- ゼロ