プラズマ切断

- プラズマ切断はアークを金属ノズルで拘束して、細く絞られた高密度なアークエネルギーを使用して行う切断法である。

- 作動ガスに非活性ガスを使用する場合には、電極にはタングステンが使用される

- 作動ガスに活性ガス(空気など)を使用する場合には、銅シースの先端にハフニウム(ジルコニウム)を埋め込んだものが電極として採用される

- 通常、直流垂下または直流定電流特性の電源と組み合わせて使用する

- 電極はマイナス極である

- 軟鋼板を対象とすると、プラズマ切断は10-40mm程度の中厚板の高速切断に最も適している

- ステンレス鋼の切断に主に使用される動作ガスは窒素である

詳細説明

プラズマ切断とは

プラズマ切断は、金属を高速かつ高精度で切断するための加工技術の一つであり、特に鉄鋼、アルミニウム、ステンレス鋼などの導電性材料に対して有効です。プラズマ(plasma)とは、気体に非常に高いエネルギーを加えることで電子と原子核が分離した「電離状態」になったもので、固体・液体・気体に続く第4の物質状態とされています。この高温高エネルギーの状態を利用して金属を切断するのがプラズマ切断です。

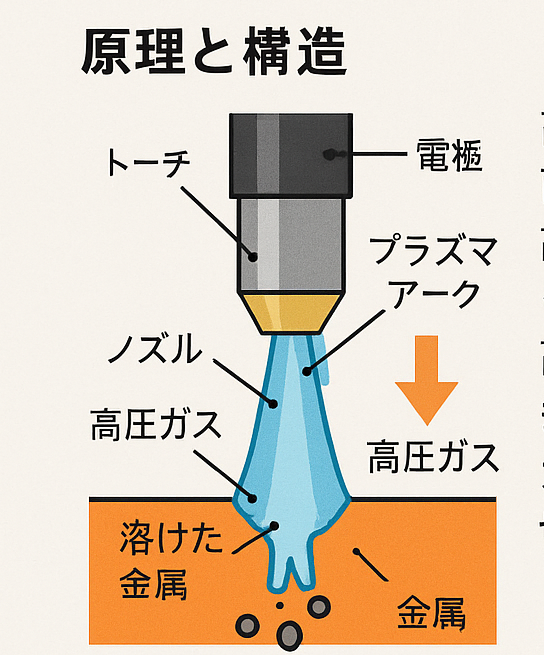

原理と構造

プラズマ切断では、まず電極とノズルの間に高電圧を加えることで、圧縮空気や窒素、酸素などのガスがアーク放電により電離し、プラズマアークが発生します。このプラズマアークは1万度以上にも達する高温の熱エネルギーを持っており、切断対象となる金属表面を瞬時に溶かします。同時に、高速で吹き付けられる圧縮ガスの流れが溶けた金属を吹き飛ばすことで、切断が行われます。

プラズマ切断機は主に、電源装置、トーチ、ガス供給装置、制御装置から構成されています。トーチの先端にはノズルと電極があり、ここでプラズマアークが形成されます。

特徴と利点

プラズマ切断の大きな特徴は、切断速度の速さと高い加工精度です。酸素ガスを使う従来のガス切断に比べて、薄い材料に対して特に有利であり、切断スピードは数倍に達することもあります。また、非鉄金属(ステンレス鋼やアルミニウムなど)も容易に切断できる点が、ガス切断にはない利点です。

さらに、切断による熱影響範囲(HAZ: Heat Affected Zone)が比較的小さいため、材料の変形や歪みも抑えられます。また、切断面が比較的滑らかで、後処理が少なくて済む点も魅力です。

用途

プラズマ切断は、自動車、建設、造船、橋梁、金属加工など多様な分野で利用されています。特に、大型構造物や産業用部品の加工では、CNC(コンピュータ数値制御)と連携した自動切断機が広く使われています。これにより、高精度で複雑な形状の部品を効率よく切断することが可能となります。

注意点と限界

プラズマ切断には騒音や紫外線の発生、切断時の煙や金属粉塵などの安全面での注意が必要です。そのため、作業時には適切な保護具(溶接面、防塵マスク、手袋など)の着用が求められます。

また、厚みのある鋼材(およそ30mm以上)については、プラズマ切断では切断面が粗くなったり、切断時間がかかることがあります。そういった場合には、レーザー切断やウォータージェット切断といった他の加工法と使い分けることが重要です。

まとめ

プラズマ切断は、高温のプラズマアークによって金属を迅速に溶かし、高圧ガスで吹き飛ばすことで切断を行う非常に効率的な加工技術です。薄板から中厚板まで幅広く対応でき、非鉄金属も切断できる汎用性の高さから、さまざまな産業で活用されています。適切な装備と安全対策を講じることで、作業効率と安全性を両立できる有用な金属加工法です。