概要

- input(溶接機台数、溶接材料)⇒output(溶接長)

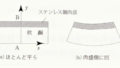

- 工程能力=質的能力

- 溶接コスト:労務費+溶接材料費+溶接設備使用費

⇒溶接施工方法が大きく影響を及ぼす

⇒溶着速度(単位時間当たりの溶着金属量)の増大はコスト低減につながる

🔧 溶接の生産性とは?

溶接作業における生産性とは、単位時間あたりに得られる良質な溶接金属の量、または目標とする溶接結果を達成するまでの効率を指します。

📊 主な評価指標(生産性を定量化する視点)

| 指標名 | 内容 |

|---|---|

| 溶接速度(mm/min) | 実際にアークが動く速度(トーチの移動速度) |

| 溶着速度(kg/h) | 単位時間あたりに堆積される金属の質量 |

| 溶着効率(%) | 使用したワイヤ量に対して実際に溶接に寄与した割合 |

| アーク稼働率(%) | 作業全体のうち、実際にアークを出して溶接していた時間の割合 |

| スキル依存度 | 作業者の技能により品質や速度が変動する程度 |

| 不良率・修正率 | 手直しが必要となる割合(低いほど生産性は高い) |

🧠 生産性向上のための考え方

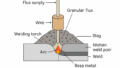

1. 溶接法の選定

- TIG → 高品質だが低速

- MIG/MAG → 自動化しやすく高速

- SAW(サブマージアーク溶接)→ 長尺・厚板向きで高能率

- 使用目的に応じた適切なプロセス選定が生産性の基礎。

2. 自動化・機械化の導入

- 人手溶接ではアーク稼働率が30〜40%程度。

- ロボットやトラッキング装置を導入すれば80%以上の稼働率も可能。

3. 段取りと準備時間の短縮

- 溶接前のセッティング、治具調整、仮付けの最適化。

- 「溶接作業以外のムダな時間」を削減することが生産性に直結。

4. 材料・消耗品の管理

- 適切なワイヤ径、ガス流量、電流電圧設定を守る。

- フラックスや保護ガスの品質・管理も重要。

5. 作業の標準化・熟練度向上

- 熟練者に頼るのではなく、作業の標準手順書(WPS)を活用し、技能のばらつきを減らす。

📈 生産性のモデル式(参考)

溶接生産性 = 溶着量 × アーク稼働率 × 溶着効率

例えば:

- 溶着量:5.0 kg/h

- アーク稼働率:40%

- 溶着効率:90%

→ 実効的生産量 ≒ 5.0 × 0.4 × 0.9 = 1.8 kg/h

✅ 生産性向上の具体例

| 施策 | 効果 |

|---|---|

| ワイヤ径を0.9mmから1.2mmに変更 | 溶着速度向上(ただし熱入力も増加) |

| 自動溶接ライン導入 | アーク稼働率向上、品質安定 |

| フィラーレスTIGやレーザー溶接採用 | 修正工程減少、外観向上 |

| 作業姿勢の最適化 | 疲労軽減 → 作業時間短縮 |

🔚 まとめ

溶接の生産性を高めるには、次のような総合的なバランス感覚が重要です。

- スピード:ただ速くするだけではダメ

- 品質:手直しを減らす方がトータルで効率的

- 安定性:工程の標準化と自動化がカギ

- 人と設備:技能・設備の両輪で高める