外観試験(目視試験)(VT:Visual Testing)

- 対象:表面割れ、アンダカット、オーバーラップ、ピット、ビード不整、目違い、余盛高さ、溶接による変形(角変形など)、割れ、等

- 測定機器:溶接ゲージ、ダイヤルゲージ、限界ゲージ、デプスゲージ、ものさし、スケール、巻き尺、ノギス、拡大鏡、等

磁粉探傷試験(MT:Magnetic Particle testing)

強磁性体の材料を磁化させたとき、試験体の表面近傍にきず(不連続部)があると、そこで磁束が漏洩する。そこで磁粉(細かい鉄粉)を散布するとこの部分に吸着され、拡大された明瞭な指示模様を形成する現象を利用する方法

- 対象:割れ、溶接不良、溶込み不良(溶込み不足)、等

- 磁粉探傷試験では表面に開口していない欠陥も検出可能である

- 磁粉探傷試験の対象は強磁性体である

⇒オーステナイト系ステンレス鋼は適用できない - 高張力鋼の溶接部に適用する場合、一般に試験体を磁化する方法として、極間法が用いられる。また、適切な磁極の配置方法は溶接線に直角である

- 上記方法は、試験体に磁極を接触させて検査を行うため、試験体との間にスパークが発生しない

⇒プロッド法を用いるとスパークによる急熱急冷に起因する割れや硬化が懸念される - 微細な割れを検出する場合には、蛍光磁粉を用いて、紫外線照射して観測するのが良い

- 浸透探傷試験に比べて磁粉探傷試験の方が欠陥の検出感度が良好である

- 高張力鋼溶接部の非破壊検査では、通常48時間後に非破壊検査を実施する、これは、高張力鋼では遅れ割れ(低温割れ)の発生が懸念されるため、溶接完了後、十分に時間をおいてから非破壊試験を実施する。通常は 少なくとも24時間後、できれば48時間後に実施するのが良い

浸透探傷試験(PT:Liquid Penetrant Testing)

表面割れなどの表面に開口したきずがあると、試験体の表面に塗布した浸透液が染み込む。次に余分な表面の浸透液を除去したのち、表面に現像剤を塗布してきずの中の浸透液を染み出させて、拡大したきずの像をえる方法

- 対象:オーステナイト系ステンレス鋼溶接部の表面割れ、等

- 浸透処理を行った後、溶剤をつけたウエスを用いて試験体表面をふき取る事により、表面の余分な浸透液を取り除く。その後、速乾式現像剤を用いて現像処理を行う

- 除去処理(洗浄処理)が不十分であると、疑似模様が現れることがある

- 浸透探傷試験によってステンレス鋼溶接部の微細な割れを検出する場合は、蛍光浸透液を用い、現像処理後に暗所で紫外線を試験部に照射して観察する方法が適している

- 使用する浸透液の性能としては、ぬれ性が良く、粘性が低く引火点が高いことが要求される

超音波探傷試験(UT:Ultrasonic Testing)

超音波パルスを弾性波として試験体に伝搬させ、きずや裏面などの不連続部から反射したパルスを電気信号に変換する。さらに超音波探触子をきずの長さや幅方向に走査し、表示器上でその信号の大きさ(縦軸)や伝搬時間(横軸)、走査長さ等を測定してきずを検出し大きさを評価する方法

- 対象:板厚中央部の融合不良、開先面の融合不良、等

- 超音波斜角探傷試験では、検出したきずエコーのビーム路程、探触子の屈折角及び探触子の入射点位置から反射源の断面位置を求める

- 超音波斜角探傷試験において、斜角法は溶接欠陥の検出に適している。JIS Z3060に従って超音波斜角探傷試験を実施する場合、斜角探触子の入射点の測定および屈折角の測定は標準試験片を用いて行う

- 超音波斜角探傷試験において、超音波ビームの中心軸と探傷面の法線とのなす角を屈折角と称しθ(シータ)で表される。直角法によりビーム路程Wの位置にきずエコーを検出したとき、そのきずの深さdは、 W・cosθとして求められる

- 鋼溶接部の超音波探傷試験方法(JIS Z 3060)では、きずのエコー高さときずの指示長さによってきずを分類し評価する

- 放射線透過試験と比較し、検出した溶接欠陥の深さ位置を推定するのに有利である

- オーステナイトステンレス鋼では、溶接部の結晶粒が粗大であるため、超音波の錯乱が大きく、斜角探傷試験は困難である

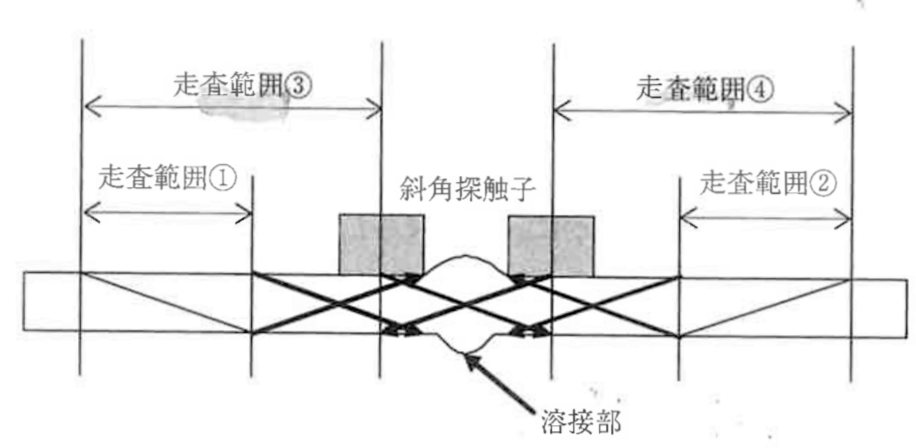

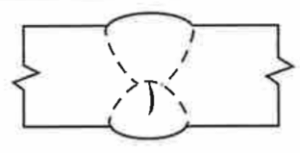

突合わせ溶接部の超音波斜角探傷試験の例

- 板厚が比較的薄く使用するビーム路程が250mm以下であるため、上記の斜角探触子の捜査範囲のうち、③および④から探傷を行った

- 余盛があるため、溶接部には超音波が十分に伝搬するように、屈折角を70度とした

放射線透過試験(RT:Radiographic Testing)

X線またはγ(ガンマ)線を試験体に照射して透過した放射線の強度を反対側に配置したフィルム上に画像化することにより、空洞や割れなどの不連続部を検出する方法である。フィルム上では断面厚さが薄いほうが黒くなり、空洞があるとその部分が黒い像として現れる。逆に内部に密度の大きい 物質が存在すると白い像が現れる。

- 対象:ブローホール、ボロシティ、スラグ巻込み、溶込み不良(溶込み不足)、等 ⇒ 内部の欠陥を検出

- 放射線透過試験では、X線またはγ(ガンマ)線を試験体に照射して、透過写真を撮影する

- γ(ガンマ)線は、配管を内部線源で撮影する場合に適している

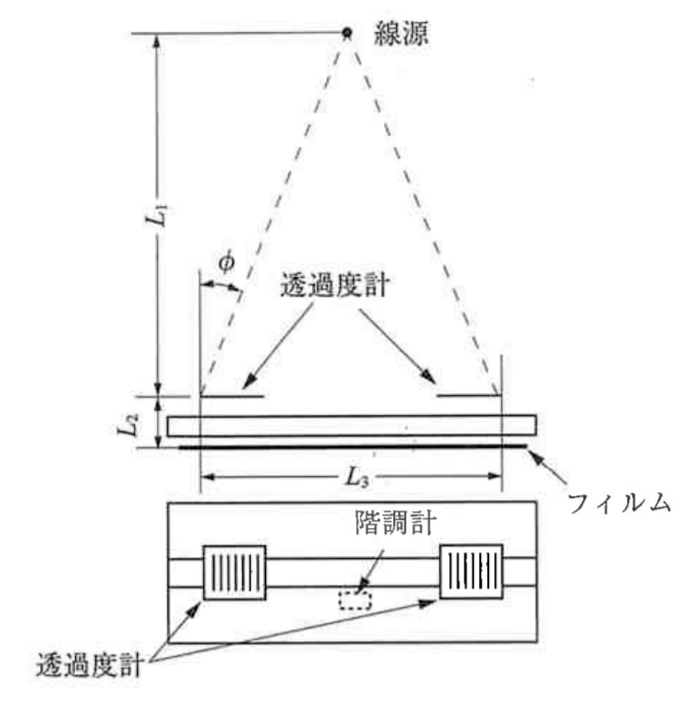

- 透過写真の画像を、透過度計と階調計の2つで評価する

- 内部欠陥の検出に放射線透過試験を適用する場合、透過時計を試験部表面に置いて撮影を行うが、これは透過写真の像質を評価することが目的である JIS Z 3104 に従って撮影を行う場合は、針金形の透過度計を使用する

- 放射線透過試験において、透過写真の像質を確認するために、透過時計が用いられる。これは線径を等比数列的に変化させた7本の針金で鋼製されており、 撮影に当たっては、針金を溶接線に直角に配置する

- 透過時計に対しては識別最小線径が規定されている

- 余盛が過度に高い場合には、透過写真においてJISなどに規定される濃度範囲を満足しなくなる場合が生じる

- 放射線透過試験を実施するに当たっては、作業者の放射線被ばく管理を行うため、放射線量が3か月間で1.3ミリシーベルトを超える恐れのある区域を放射線管理区域として設定する必要がある

- 放タングステンの巻き込みは白く映るが、これは周りの健全部よりタングステンの密度が大きく放射線が透過しにくいからである。タングステン巻き込みが発生する溶接法はティグ溶接である

- 特に横割れを検出するために、放射線透過試験では、照射方向ができるだけ試験表面に対して斜めにならないように撮影配置と試験部の有効長さに留意する必要がある

突合わせ溶接部の放射線透過試験の例

板厚20mmの平板の溶接部をA級の像質で試験するものとする

- 線源から試験部の線源側表面までの距離L1は、溶接線方向の試験部の有効長さL3の2倍以上と規定されている。

これは、図のように試験部の端では、試験体表面に対して放射線が斜め(角度:Φ)に照射される。ことのきΦの値が大きくなるほど透過厚さは大となり、また横割れのような垂直に伸びたきずに対して斜め照射となるために、きずの検出が困難になる。A級の像質で試験する場合は、 Φの値が約15度以下になるように、L1とL3の関係を、L1≧2×L3と規定している - 長さが2.5mの直線状の溶接線を前線検査する場合に、L1を600mmとして撮影した。このとき、少なくとも何枚以上の撮影が必要になるか?

⇒L1=600㎜より、L3≦300㎜、したがって一回の撮影における試験部の有効長さの最大は300mmとなる。長さ2.5mの溶接部に対しては、

2500mm÷300mm=8.33・・・

以上より、撮影枚数は少なくとも9枚必要となる

試験方法全般

| 溶接熱影響部の硬さ | 硬さ試験 |

| アンダカット | 目視試験 |

| ブローホール | 放射線透過試験 |

| パス間の溶接不良 | 超音波探傷試験 |

| 母材鋼板のラミネーション | 超音波探傷試験 |

| 溶接部の切り欠きじん性 | シャルピー衝撃試験 |

| 溶接ビードの形状 | 目視試験 |

| 溶接熱影響部のぜい化 | シャルピー衝撃試験 |

| ピット | 目視試験 |

| 積層法と溶接パス数 | マクロ試験 |

非破壊試験に用いる機材とその使用方法のまとめ

| 機材 | 用いられる試験 | 使用目的 |

|---|---|---|

| 限界ゲージ | 目視試験、または外観試験(VT) | 目違いや余盛高さなどが基準値を満たしているかどうかを判断する |

| 透過時計 | 放射線透過試験(RT) | 試験体の表面に置いて撮影し、透過写真の識別最小線径を判定する |

| 接触媒質 | 超音波探傷試験(UT) | 試験体の表面に塗布して、効率よく超音波を伝搬させる |

| (極冠式) 磁化装置 (電磁石) | 磁粉探傷試験(MT) | 試験体に直接磁場を与えて、表面近傍に(漏洩)自足を形成させる |

| 速乾式現像剤 | 浸透探傷試験(PT) | 試験体の表面に吹き付けて、先にきずの中にしみこませた染色液を吸い出して指示模様を形成させる |

欠陥検出特性

| ビード表面または表面化にある横割れ |  | 磁粉探傷試験 |

| 溶接金属部の深いところにある縦割れ |  | 超音波探傷試験または放射線透過試験 |

| 開先面の溶接不良 |  | 超音波探傷試験 |

| スラグ巻き込み |  | 放射線透過試験 |

| ブローホール |  | 放射線透過試験 |

欠陥検出難易度の比較

| 鋼種 | 炭素鋼 | オーステナイト系ステンレス鋼 | |||

|---|---|---|---|---|---|

| 溶接欠陥の種類 | ① | ② | ③ | ④ | ⑤ |

| 放射線透過試験 | × | × | 〇 | 〇 | × |

| 超音波探傷試 | 〇 | × | × | × | × |

| 磁粉探傷試験 | × | 〇 | × | × | × |

| 浸透探傷試験 | × | × | × | × | 〇 |

①多層突合わせ溶接継手の溶接パス間の溶接不良

②表面直下の微細割れ

③多層突合わせ溶接継手のブローホール

④突合わせ溶接継手のスラグ巻き込み

⑤微細な表面割れ

溶接部の内部欠陥を検出する非破壊試験方法の比較図

| 試験方法 | 放射線透過試験(RT) | 超音波探傷試験(UT) |

|---|---|---|

| 検出方法 | 透過法 | (パルス)反射法 |

| 検出し易い欠陥の種類 | ブローホール、スラグ巻き込みなどの体積をもつ欠陥 | 溶接不要、融合不良、割れなどの面上欠陥 |

| 得られる欠陥の位置情報 | 表面に垂直に投影した位置情報 | 表面に垂直に投影した位置情報及びf位置の情報 |

| 欠陥の評価手段 | 透過写真(フィルム)の欠陥像 | 超音波探傷器の表示器に現れたエコー |

欠陥の種類とそれに適した試験方法及びその理由

| 欠陥の種類 | 非破壊試験方法 | 選定理由 |

|---|---|---|

| ポロシティ (ブローホール) | 放射線透過試験 (RT) | ボロシティ(ブローホール)は球状欠陥であり体積を持つことからRTで検出可能である。 UTでは欠陥表面で超音波が散乱反射され、検出困難である |

| 開先面の溶接不良 | 超音波探傷試験 (UT) | 傾きを持つ面上欠陥であり、UTで開先面に垂直入射するようにすれば検出可能である。 RTでは欠陥面に斜め照射となり検出困難である |