腐食形態

HAZ腐食(I)

溶接部の鋭敏化

- オーステナイト系ステンレス鋼におけるCの溶解度は温度の低下とともに、急激に減少する。そのため、溶接熱サイクルにより熱影響部でCが鋼中の原子と結合して粒界にCr炭化物を生じる

- Cr炭化物が生じた近傍の粒界では、Cr濃度の低い領域が生じ、選択的に腐食されやすくなり、粒界腐食感受性が増大(粒界鋭敏化)する。これをウェルドケイという。

特記

- 650-900℃近傍への加熱にともなう炭化物や金属間化合物の析出が原因となる場合で、オーステナイト系ステンレス鋼のウェルドケイはその典型例である

- ウェルドディケイの発生原因は、Cr炭化物の析出による粒界近傍のCr濃度の低下

- ウェルドディケイの防止策

⇒低炭素系ステンレス鋼(C<0.03%)の使用(SUS304L、SUS316L)

⇒Nb、またはTiを添加した安定化ステンレス鋼の使用(SUS347、SUS321)

⇒溶接入熱を小さくするとともに、水冷しながら溶接するなどの処置により、Cr炭化物が析出しやすい鋭敏化温度域(500-850℃)の通過時間を極めて短くする

⇒レーザー溶接や電子ビーム溶接などを用いて低入熱で溶接する

⇒粒界析出を起こした場合には、1000-1100℃の高温に再加熱してCr炭化物を固溶させる液体化処理を行う(固溶化熱処理)

詳細説明

ステンレス鋼の腐食減少においては、母材腐食、溶接金属腐食(溶加材部)、HAZ腐食(熱影響部腐食)という3つの領域で腐食が起きうるため、それぞれに適切な理解と対策が求められます。以下に、それぞれの腐食の特徴と対策について詳しく解説します。

🧱 1. 母材腐食(Base Metal Corrosion)

🔍 特徴

- ステンレス鋼本体(未加工部)に発生する腐食。

- 一般的には不動態皮膜により高い耐食性を示すが、塩素イオン(Cl⁻)や硫化物などの腐食性因子の存在下で腐食する可能性がある。

- 長期間にわたる露出、湿潤環境、汚染物の付着で腐食が進行。

💡 主な腐食形態

- 点食(ピッティング)

- 隙間腐食

- 全面腐食

✅ 対策

- 高耐食鋼種の選定(例:SUS316、SUS329J4Lなど)

- 表面処理(酸洗い、パッシベーション)

- 定期的な洗浄・保守

- 表面粗さの低減(研磨処理)

- 適切な排水設計(水たまりを防ぐ)

🔧 2. 溶接金属腐食(Weld Metal Corrosion)

🔍 特徴

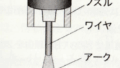

- 溶接時に用いられる溶加材(金属ワイヤや棒)が母材よりも耐食性に劣る場合に、溶接ビード部から腐食が進行する。

- 合金元素の偏析や、冷却速度の影響で耐食性が低下することも。

💡 主な腐食形態

- 点食

- 応力腐食割れ(SCC)

✅ 対策

- 母材と同等以上の耐食性を持つ溶加材を使用(例:母材がSUS316なら、同等のER316Lなど)

- 溶接条件の最適化(アーク熱管理、冷却速度の制御)

- 多層溶接時のインターベード清掃(スラグ・酸化膜の除去)

- 適切な溶接技術者による作業

🔥 3. HAZ腐食(Heat Affected Zone Corrosion:熱影響部腐食)

🔍 特徴

- 溶接の熱により母材が変質した領域(HAZ)に起きる腐食。

- 特に粒界腐食(Intergranular Corrosion)が問題となる。

- 溶接熱でクロムが炭素と結合し「Cr炭化物(Cr₂₃C₆)」が粒界に析出 → 不動態皮膜が形成されず、粒界が腐食しやすくなる。

💡 主な腐食形態

- 粒界腐食

- 応力腐食割れ(残留応力+Cl⁻環境)

✅ 対策

- 低炭素鋼(SUS304L、SUS316L)を選ぶことで、Cr炭化物の生成を抑制

- スタビライズド鋼(TiまたはNb添加鋼)を使用(炭素と安定に結合し、Cr炭化物の析出を防ぐ)

- 溶接後の熱処理(溶体化処理(ソリューションアニーリング))で炭化物を再溶解

- 急冷による組織制御

- 適切な入熱とインターパス温度の管理

⚠️ まとめ:腐食減少のための総合対策

| 腐食領域 | 主なリスク | 主な対策 |

|---|---|---|

| 母材 | 塩分・汚染物・設計不備 | 材料選定、洗浄、表面処理 |

| 溶接金属 | 溶加材の材質・アーク熱 | 溶加材の選定、溶接条件の最適化 |

| HAZ | クロム炭化物、残留応力 | 低炭素鋼、スタビライズ鋼、熱処理 |