低温割れは熱影響部、溶接金属に溶接終了後、数分あるいは数日経過して発生する割れで、300℃以下で発生するとされるが、ほとんどの場合50℃以下である。

要因

次の3つの要因を満たすときに生じる

- 溶接部の硬化組織

- 溶接部の拡散性水素

- 引張応力

他特徴

- 焼入れ硬化性が高く、低温割れに注意が必要なステンレス鋼は、マルテンサイト系ステンレス鋼である

詳細

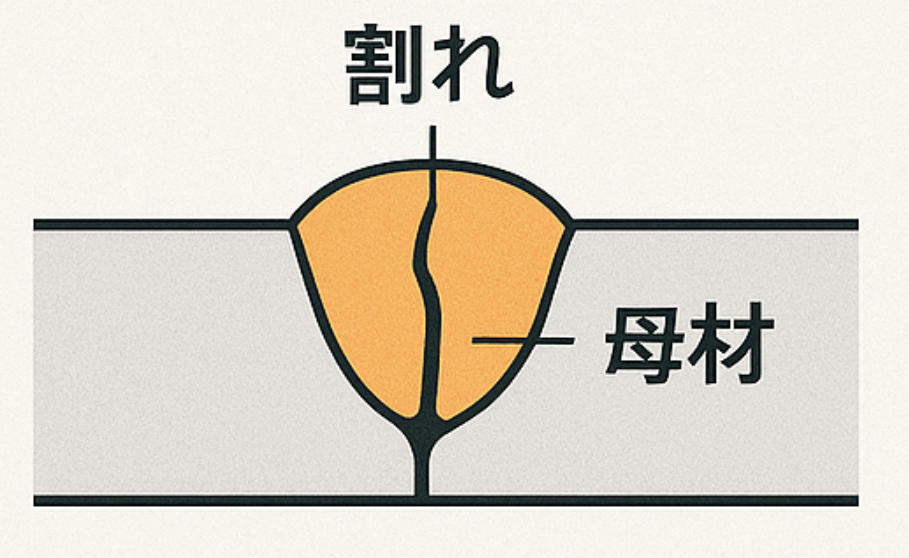

低温割れ(Cold Crack / Delayed Crack)とは、主に溶接金属またはその周囲の熱影響部(HAZ)で発生する割れの一種であり、溶接直後ではなく、冷却後数時間〜数日経ってから発見される遅れ割れ(遅延割れ)です。

一般的には、鋼材(特に高強度鋼や炭素鋼)を溶接した際に、溶接部が常温付近に冷却された後に発生することから、「低温割れ」と呼ばれています。この割れは非常に細かく目視では発見しにくく、内部に進展して最終的に構造物の破壊に至ることもあります。

低温割れの特徴

| 項目 | 内容 |

|---|---|

| 発生時期 | 溶接完了後、冷却してから数時間〜数日以内 |

| 発生部位 | 主に溶接金属のHAZ(熱影響部)や溶接金属内 |

| 割れの方向 | 溶接線に平行または直交して走る微細な割れ |

| 肉眼での発見 | 困難(非破壊検査が必要) |

| 主な対象材 | 炭素鋼、高張力鋼、パールライト系鋼など |

低温割れの発生メカニズム(4要因)

低温割れが発生するためには、以下の4つの条件が同時に存在する必要があります。これを「低温割れの4要因」と呼びます。

1. 水素の存在(拡散性水素)

溶接時に溶接金属やHAZに水素が取り込まれると、冷却後に材料内部に拡散性水素(ディフューザブル水素)が残留します。この水素が内部応力によって凝縮し、割れの起点となります。

- 水素の供給源:

- 湿気を含んだフラックスや溶接棒

- 母材や溶接金属の油分、サビ、水分

- 雨天作業や結露環境

2. 高い拘束応力

溶接部は急激な加熱と冷却によって内部応力(拘束力)が発生します。構造物の形状や取り付け状態によっては、この応力が高まり、割れの進展を助長します。

- 拘束が高くなる状況:

- 厚板溶接

- 多層盛り溶接

- 曲げやねじりなどの変形拘束が大きい構造

3. 割れ感受性の高い母材組織

冷却過程で母材やHAZがマルテンサイト化などの硬化組織になると、靱性が低下し割れが発生しやすくなります。これは特に炭素含有量の多い鋼や高強度鋼で顕著です。

- 感受性が高い鋼種:

- SM490Y、HT780などの高張力鋼

- 炭素当量(Ceq)が高い鋼材

4. 低温(割れが発生する温度条件)

溶接部が大気温度にまで冷却されたとき、材料の延性が低下して割れやすくなることがあります。溶接後の冷却速度が早いと、特に低温割れの危険性が高まります。

低温割れの防止対策

低温割れを防止するためには、上記の4要因をコントロールすることが基本です。主な対策を以下に示します。

1. 水素の低減

- 乾燥した溶接材料を使用(低水素系被覆棒の使用)

- 溶接棒は使用前に規定温度で予熱乾燥(例:300℃×1時間)

- 母材表面の脱脂・除錆・乾燥(グラインダーやワイヤーブラシ使用)

- 湿度管理(雨天・結露時の作業中止)

2. 拘束力の軽減

- 溶接順序を工夫して変形を分散

- ジグや仮止めで適切な固定

- 部材形状の見直しや開先形状の工夫

- 部分予熱や緩やかな冷却を導入

3. 母材の選定と溶接条件の最適化

- 低炭素鋼や靱性の高い鋼を選定

- パス間温度の管理と適正な層間冷却

- 適正な溶接電流と速度の選定により熱影響部を制御

- 溶接後のPWHT(応力除去焼鈍)で残留応力の緩和

4. 予熱と後熱の実施

- 予熱: 母材を事前に加熱して冷却速度を抑える

- 例:200~350℃程度(鋼種により異なる)

- 後熱: 溶接後に一定時間加熱し、内部の水素を拡散・排出

- 例:250℃×1~2時間

非破壊検査による検出

低温割れは肉眼で確認できないため、溶接後には非破壊検査(NDT)を行う必要があります。よく使われる検査方法は以下の通りです。

- 磁粉探傷検査(MT):表面割れの検出に有効

- 超音波探傷検査(UT):内部割れや微小な欠陥に有効

- 浸透探傷検査(PT):非磁性体の場合や微細割れの検出

実際の事例と影響

たとえば、造船や橋梁のような大規模鋼構造物では、溶接部が極めて多く、しかも厚板や高張力鋼が多用されるため、低温割れが構造物全体の安全性に直結します。過去には低温割れによって橋桁が破断した事例や、圧力容器の破損が報告されており、非常に重大な問題です。

まとめ

低温割れは、溶接作業において不可視かつ遅延して発生する非常に危険な現象です。しかし、原因が明確であり、水素、拘束力、母材特性、温度の4つの要素を適切に管理することで、その発生を予防できます。

溶接作業の安全性と品質を担保するためには、以下の点を徹底することが重要です:

- 材料管理と乾燥工程の確実な実施

- 溶接前の予熱と後熱の温度管理

- 適切な溶接手順の設計と拘束軽減策

- 非破壊検査による割れの早期検出

正しい知識と計画的な施工管理により、低温割れは予測・防止可能な欠陥となります。