| 接続金属凝固割れ | 柱状晶の境界面に残留する液相が凝固完了直前に収縮ひずみに抵抗しきれずに開口するために発生する |

凝固割れの特徴

- 形態:溶接金属の凝固過程においてデンドライトの会合部に発生する割れ。クレータ割れ、梨型ビード割れは凝固割れの一種

- 発生原因:凝固時のデンドライト樹間やオーステナイト粒界にP、Sなどの融点降下元素が偏析し、冷却収縮ひずみが加わって発生する

- ナシ(梨)型ビード割れとも言われ、ビード幅に対して溶け込み深さが大きいビードになるほど凝固割れは発生し易い

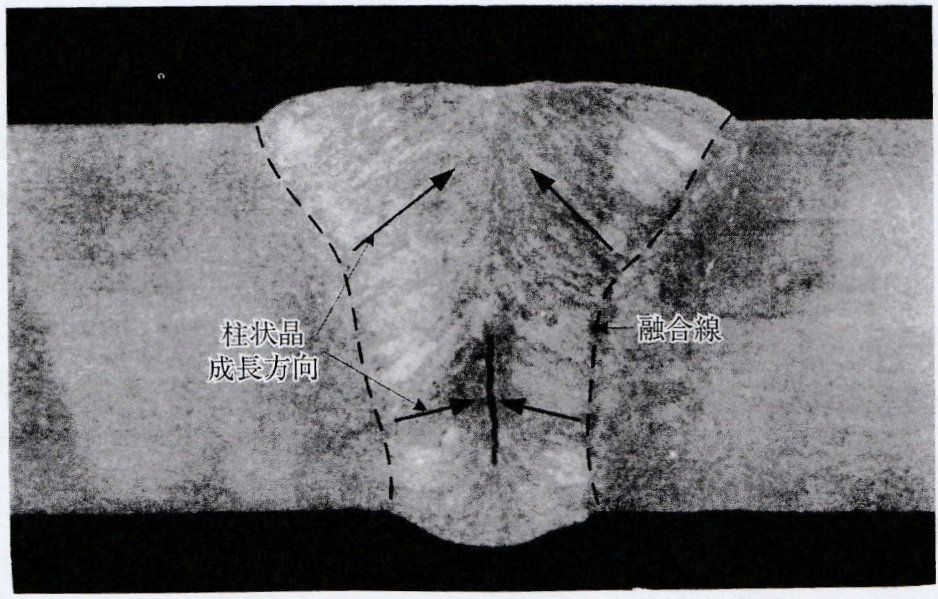

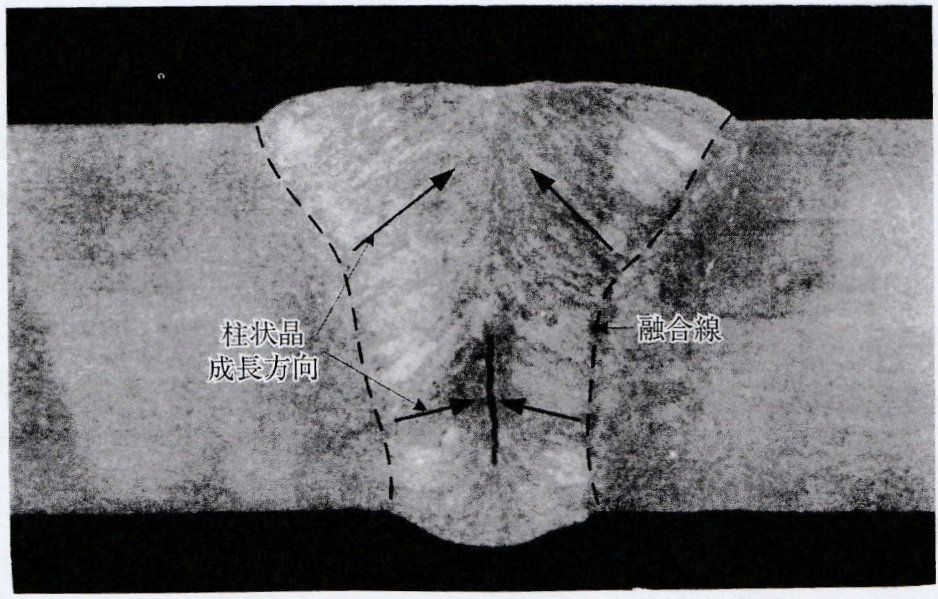

凝固割れの例

上記図のように、溶接金属内で融合線から成長する柱状晶同士が突合せ凝固(正面衝突凝固)している箇所に凝固割れが生じ、柱状晶同士が上向き凝固している箇所には発生していない。 凝固割れを防止するには上向き凝固させることが肝要で、それを具体化するためには溶接条件は以下のように変える必要がある

- 溶接速度を遅くする

- 開先角度を広げる。ルート間隔を広げる

- 溶接電流を下げる

詳細説明

🔧 接続金属の凝固割れとは?

接続金属の凝固割れとは、溶接金属(=溶けた金属)が固まりつつあるときに発生する割れのことです。

これは溶接中に最も高温になる**溶融金属の凝固末期(液体と固体が共存する状態)**で、

金属の収縮による引張応力に耐えられず、細長い亀裂が発生する現象です。

🧪 発生するタイミング・場所

| 発生タイミング | 内容 |

|---|

| 溶接金属が固まり始める時(約1200℃〜固相線) | 凝固末期でまだ強度が低い時に応力がかかると割れる |

| 発生しやすい場所 | 内容 |

|---|

| 溶接ビードの中央 | 凝固の最後に金属が引っ張られて亀裂になる |

| クレータ部 | アーク停止時の端部で金属が引っ張られやすい |

🧨 凝固割れの主な原因

| 原因 | 詳細 |

|---|

| 🔸化学成分の偏析 | 硫黄(S)、リン(P)、炭素(C)などの不純物が凝固末期に偏在し、低融点化して割れやすくなる |

| 🔸高い収縮応力 | 金属の冷却時に大きな引張応力が発生し、凝固末期の弱い組織に割れが入る |

| 🔸溶接速度が速すぎる/アーク停止が急 | 金属が均一に流れず、凝固が偏りやすくなる |

| 🔸形状の不整(狭すぎる開先・ビード中央の収縮集中) | 凝固が一点に集中し、亀裂の起点となる |

📉 凝固割れの観察イメージ(断面)

- 溶接ビードの中央に縦長の亀裂が入りやすい

- 外観では見えなくても、X線検査やマクロ試験で発見される

🛠 防止策

| 防止項目 | 内容 |

|---|

| ✅ 低S・低Pの溶接材料の使用 | 不純物の少ないワイヤや電極を選ぶ(例:低水素系) |

| ✅ 適切な開先・ビード形状の確保 | ビード幅・厚みを均一にして応力集中を避ける |

| ✅ 溶接電流・速度の最適化 | 熱入力を安定させ、凝固のバランスを保つ |

| ✅ クレータ処理の実施 | 終端でアークを止める際、金属が引っ張られないようビードを盛る |

| ✅ 拘束の少ない溶接順序・姿勢 | 外部からの拘束力を減らすことで応力低減 |

✅ まとめ

| 項目 | 内容 |

|---|

| 名称 | 接続金属の凝固割れ(Solidification Cracking) |

| 種類 | 高温割れの一種(溶接金属内部) |

| 原因 | 凝固中の金属に引張応力+化学成分の偏在 |

| 発生場所 | 溶接ビード中央部、クレータ端部など |

| 防止法 | 材料選定、溶接条件調整、形状最適化、クレータ処理など |