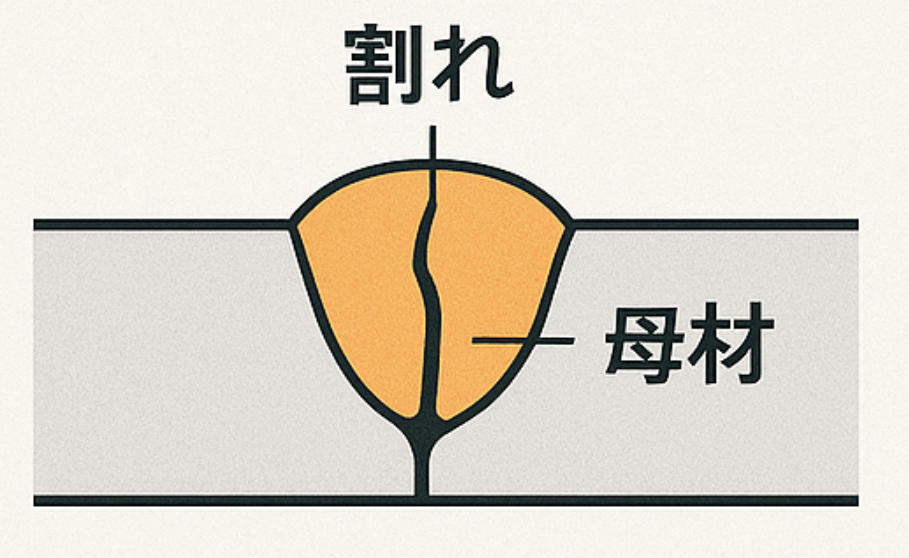

凝固割れの特徴

- 形態:溶接金属の凝固過程においてデンドライトの会合部に発生する割れ。クレータ割れ、梨型ビード割れは凝固割れの一種

- 発生原因:凝固時のデンドライト樹間やオーステナイト粒界にP、Sなどの融点降下元素が偏析し、冷却収縮ひずみが加わって発生する

- ナシ(梨)型ビード割れとも言われ、ビード幅に対して溶け込み深さが大きいビードになるほど凝固割れは発生し易い

詳細説明

高温割れは、溶接作業中や溶接後の冷却過程において、溶融金属または母材がまだ高温状態にあるときに発生する割れを指す。中でも「凝固割れ(solidification cracking)」は、高温割れの代表的な一種であり、溶接金属が凝固する過程で生じる亀裂である。凝固割れは、主に溶接金属の中心部(ビード中央)やクレータ部で発生しやすく、溶接品質に大きな影響を与える深刻な欠陥である。

凝固割れが発生する主な原因は、溶接金属の凝固過程での脆弱な状態と、そこに加わる引張応力との組み合わせによる。溶接中、溶融金属は高温から冷却されて凝固していくが、完全に固まるまでには一定の温度範囲(固液共存領域)を経る。この凝固末期では、金属はまだ完全な強度を持たず、内部に微小な液体領域が残っている状態となる。このような時期に、金属の収縮や拘束による引張応力が加わると、弱い部分が破断し、凝固割れとして現れる。

特に影響が大きいのが、溶接金属中に含まれる不純物元素の偏析である。たとえば、硫黄(S)、リン(P)、炭素(C)、銅(Cu)などの低融点元素は、凝固の進行に伴って樹枝間や粒界に濃縮し、低融点共晶を形成する。これにより、凝固末期における組織の融点が局部的に低下し、機械的強度も大きく劣化するため、引張応力による亀裂が生じやすくなる。また、凝固の際に金属が収縮することでさらに引張応力が発生し、それが集中する部分(ビード中央やクレータ端部)で割れが起こる。

凝固割れの発生は、材料特性だけでなく、溶接条件や施工方法にも大きく依存する。たとえば、熱入力が大きすぎると溶融金属がゆっくり冷却され、偏析が顕著になり割れやすくなる。また、アーク停止時にクレータが急に冷えると、その端部に引張応力が集中し割れを誘発する。溶接順序や拘束条件も影響し、拘束が大きい場合は応力の逃げ場がなくなるため、割れやすくなる。

凝固割れの防止策としては以下のような対策が有効である:

- 低不純物(低S・低P)な溶接材料の使用

→ 凝固末期の低融点相の形成を抑え、割れにくい組織を形成する。 - 適切な熱入力の管理(中程度が理想)

→ 冷却速度をコントロールし、偏析や収縮応力のバランスを取る。 - 開先・ビード形状の最適化

→ 幅広く浅い開先や均一なビードを形成することで、割れの集中を防ぐ。 - クレータ処理の徹底

→ クレータ盛りを行うことで、アーク停止部の金属収縮を抑え、割れ防止につなげる。 - 拘束力を軽減する溶接順序・冶具の工夫

→ 割れが発生しやすい箇所にかかる応力を分散する。 - パス間温度の管理・予熱・後熱処理の活用

→ 応力集中や急冷を防止し、凝固過程を安定化させる。

まとめ

凝固割れは、溶接金属が凝固する過程で発生する高温割れの一種であり、特に溶接ビードの中心やクレータ端部に発生しやすい。溶接金属中の不純物元素の偏析、凝固末期の脆弱な金属組織、冷却収縮による引張応力などが主な原因である。材料選定、熱入力制御、溶接条件の最適化などにより、凝固割れを効果的に防止することができる。凝固割れの防止は、溶接構造物の信頼性・安全性の確保において非常に重要である。