マグ溶接機の保守

- 溶接電源の内部は外気で強制空冷しているためほこりが溜まりやすく、こまめに清掃する必要がある

- 内部の清掃には、圧縮空気を吹き付け、ほこりなどを除去する

- 溶接変圧器やリアクタの隙間および整流素子や電流制御素子は特に清掃する

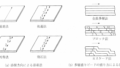

- 送給ローラは使用ワイヤに適合したものを使用しなければならない。送給ローラが摩耗して溝径が大きくなりすぎたりすると、ワイヤがスリップして円滑に送給されなくなるため、アークが不安定になる また、コンジットのつまりやワイヤと供給ローラの偏心などによっても、ワイヤの供給の円滑さが低下する

この問題をローラ加圧力の増加のみで対処すると送給ローラ溝の摩耗を促進する

詳細説明

1. トーチ部の点検と清掃

【注意点】

- コンタクトチップの摩耗・消耗の確認

- チップが摩耗すると電流の伝達が不安定になり、アークの不安定やスパッタ増加の原因になります。

- ノズル内のスパッタ除去

- スパッタ(溶接中に飛散した金属粒)がノズル内に堆積するとガスの流れが乱れ、シールド性が低下します。

- トーチケーブルの断線や過熱の確認

- 内部の電線やホースが断線していると、送給不良やトーチの発熱・故障の原因になります。

【推奨対応】

- 定期的にノズルやチップを交換・清掃。

- ノズルクリーナーやスパッタ防止剤を使用。

2. ワイヤ送給装置の点検

【注意点】

- 送給ローラーの摩耗や汚れ

- 摩耗や滑りがあるとワイヤが不安定に送られ、アーク不安定やビード不良を起こします。

- ライナーチューブの詰まり

- ライナー内に鉄粉やカスが詰まると、ワイヤが引っかかって送り不良の原因になります。

【推奨対応】

- ローラーは定期的に点検し、摩耗していれば交換。

- ワイヤライナーはエアブローなどで定期清掃し、異常があれば交換。

3. ガス供給系の管理

【注意点】

- ガスホースの劣化・漏れ確認

- ヒビや裂け目があると、ガス漏れによって保護ガスの効果が減少します。

- ガス流量の確認

- 適正なガス流量(一般に10~20 L/min)を維持することで、アークの安定とビードの良好な形成が確保されます。

【推奨対応】

- 配管のリークテストを定期的に実施。

- レギュレーターのメーター類の動作確認と校正。

4. 本体・電源部の点検

【注意点】

- 電源装置内のホコリ・異物の蓄積

- ホコリがたまると冷却効率が落ち、過熱や火災のリスクが増加します。

- ファンの動作確認

- 冷却ファンが回っていないと内部温度が異常上昇し、自動停止や損傷の原因になります。

- 電源ケーブルの破損・ゆるみ確認

- 接触不良や短絡(ショート)による重大事故を防ぐために必須。

【推奨対応】

- 定期的にエアブローで清掃。

- 配線・端子部の増し締め確認。

- 年1回以上の点検・整備(社内保守またはメーカー依頼)。

5. 消耗品・交換部品の管理

【注意点】

- コンタクトチップ、ノズル、Oリングなどの消耗部品は定期交換が必要です。

- 摩耗部品を使い続けると、トラブルの原因になるだけでなく、作業者の技能ではカバーしきれない品質不良を生み出します。

【推奨対応】

- 交換サイクルの記録をつけておき、計画的に部品を準備。

- メーカー純正品の使用を推奨。

6. 使用環境の管理

【注意点】

- 高湿度・粉塵・腐食性ガスの多い環境では機器の劣化が早まる。

- 特に溶接ヒュームやオイルミストが多い現場では、内部に蓄積してトラブルを誘発します。

【推奨対応】

- 定期的な防塵・防湿の対策(フィルター設置、換気強化)。

- 使用後はカバーを掛け、湿気やホコリの侵入を防止。

7. 安全・点検記録の整備

【注意点】

- 作業者による「日常点検」の未実施や、「故障を見逃す」ことが事故や製品不良に直結します。

【推奨対応】

- 日常点検チェックリストを作成して、作業前点検を徹底。

- 異常が見つかれば使用中止と整備報告を徹底。

- 月例・年次点検の実施と記録保持。

まとめ:保守の基本は「清掃・点検・記録」

マグ溶接機の保守は、「毎日:目視点検・清掃」「毎月:各部の機能チェック」「毎年:本格的な分解整備またはメーカー点検」という三段階で実施するのが理想です。適切な保守によって、溶接品質を維持しながら、事故や故障の未然防止、設備寿命の延命につなげることができます。